光学透镜加工出现颜色差异如何解?

光学透镜加工出现颜色差异,核心是加工过程中透镜表面的光学薄膜(增透膜/反射膜等)或基底材料表面发生了物理/化学变化,也可能是加工工艺参数偏差导致的膜层厚度、均匀性异常,需按“先定位差异成因→再针对性工艺调整→最后验证整改效果”的思路解决,以下是分场景的成因分析和具体解决方案,覆盖镀膜环节(最主要成因)、机械加工环节、清洁与后处理环节三大核心场景,兼顾量产和小批量加工的实操性:

一、核心成因:镀膜环节异常(90%以上颜色差异源于此)

光学透镜的外观颜色主要由表面镀膜的厚度、膜系结构、材料均匀性决定,增透膜(AR膜)、高反膜(HR膜)、分光膜等均会因镀膜参数偏差出现色偏,表现为同批次透镜颜色深浅不一、不同面颜色差异、批次间颜色不符,具体成因和解决方法如下:

1.膜层厚度偏差/均匀性差

成因:镀膜机的晶控/光控系统校准失准、靶材与基片间距不均、基片架自转/公转速度异常、真空腔室温度梯度大,导致膜层沉积厚度偏离设计值(增透膜厚度偏差仅几纳米就会出现明显色偏,如可见光区增透膜偏蓝/偏红)。

解决:①重新校准镀膜机的晶振片/光控探头,更换老化晶振,确保膜厚监测精度;②调整基片架的自转(1030r/min)和公转(15r/min)速度,优化靶材与基片的间距,保证腔室内基片各位置沉积速率一致;③预热腔室至设计温度并保温,消除温度梯度,对大尺寸透镜采用分区控温。

进阶:采用光谱椭偏仪检测实际膜厚,与设计值对比后,通过镀膜机的膜厚补偿功能修正沉积时间/功率。

2.靶材/镀膜材料问题

成因:靶材纯度不足(含杂质)、靶材表面氧化/烧蚀不均、蒸镀材料(如MgF₂、TiO₂、SiO₂)颗粒度不一致,导致沉积的膜层折射率偏离设计值,进而引发色偏。

解决:①更换高纯度镀膜材料(光学级≥99.99%),对靶材进行预溅射(清洗表面氧化层)后再正式镀膜;②靶材烧蚀面积超过1/3时及时更换,避免因靶材损耗导致沉积速率波动;③对蒸镀粉末进行过筛,去除大颗粒杂质,保证熔融/蒸发均匀。

3.真空腔室环境异常

成因:腔室内真空度不足(含残余水汽/氧气)、腔室壁有油污/粉尘,镀膜时膜层发生氧化或掺杂杂质,导致膜层光学性能异常,表现为透镜表面发雾、颜色发灰/发黄。

解决:①延长抽真空时间,确保腔室真空度达到设计要求(光学镀膜一般需≤5×10⁻⁴Pa),加装冷阱吸收残余水汽;②定期用酒精/丙酮擦拭腔室壁、基片架,镀膜前对基片进行等离子体清洗,去除表面吸附的杂质。

4.膜系设计与实际工艺不匹配

成因:设计的膜系(如多层增透膜)对沉积速率、温度的敏感度高,实际工艺无法满足设计精度,导致膜层叠加后的光学干涉效果偏离预期,出现色偏。

解决:①简化膜系设计(在满足光学要求的前提下),降低对工艺参数的敏感度;②对膜系进行工艺适配,通过小批量试镀,调整各层膜的沉积时间/功率,修正干涉效果。

二、次要成因:机械加工环节的表面损伤/应力

若透镜未镀膜时已出现颜色差异(如局部发蓝/发白),或镀膜后色偏与加工痕迹对应,需排查机械加工环节的问题,核心是基底表面的微损伤、应力变形导致的光散射/折射异常,表现为颜色随观察角度变化、局部色偏:

1.研磨/抛光工艺参数偏差

成因:研磨砂粒型号选错(如粗砂未清洗干净,导致表面残留划痕)、抛光液浓度不均、抛光垫硬度不合适,导致透镜表面粗糙度超标(Ra>0.02μm),微划痕对光产生散射,视觉上出现颜色差异;抛光压力过大,导致透镜表面产生应力变形,折射率局部变化。

解决:①严格按工艺要求更换研磨砂粒,研磨后用超声波清洗去除表面残留砂粒,抛光时控制抛光液浓度(如SiO₂抛光液浓度为10%20%),选择适配的抛光垫(如软质聚氨酯垫用于高精度抛光);②降低抛光压力(一般为0.10.3MPa),增加抛光时间,采用“轻压慢抛”减少表面应力,抛光后进行退火处理(玻璃透镜一般200300℃保温24h),释放内应力。

2.定心磨边时的夹持损伤

成因:磨边时夹具夹持力过大,导致透镜边缘出现微裂纹,或夹持面与透镜表面接触不良,导致局部磨损,边缘与中心的表面状态不一致,出现颜色差异。

解决:①更换软质夹具(如橡胶/尼龙夹具),降低夹持力,磨边时在夹具与透镜接触处涂抹润滑液,减少磨损;②磨边后对透镜边缘进行倒边抛光,去除微裂纹和毛刺,保证边缘与中心的表面粗糙度一致。

三、辅助成因:清洁与后处理环节的污染/氧化

加工过程中的表面污染、基底/膜层氧化会导致透镜表面出现杂色(如发黄、发灰),易被误认为是镀膜色偏,需排查后处理环节,表现为颜色均匀但整体偏离预期,或局部有污渍状色偏:

1.清洁不彻底,残留清洗剂/油污

成因:清洗时使用的清洗剂(如洗洁精、丙酮)未完全冲洗干净,残留的清洗剂在透镜表面形成薄膜,或加工过程中手接触透镜表面,留下指纹油污,对光产生反射/折射,出现颜色差异;镀膜后清洁时使用硬毛刷,划伤膜层,导致局部色偏。

解决:①采用“超声波清洗+纯水冲洗+热风干燥”的清洁流程,超声波清洗时间控制在510min,纯水冲洗至少3次,确保无清洗剂残留;②加工过程中佩戴无尘手套,避免手直接接触透镜光学面;镀膜后清洁使用软质无尘布,轻擦表面,避免划伤膜层。

2.膜层/基底材料氧化

成因:镀膜后透镜未及时封装,暴露在空气中(尤其是高湿度环境,RH>60%),膜层中的金属氧化物(如TiO₂、ZrO₂)吸潮氧化,或玻璃基底表面的碱金属离子析出,导致表面发黄;部分金属膜(如铝膜、银膜)未做钝化处理,快速氧化发黑。

解决:①镀膜后立即将透镜放入干燥箱(RH<40%),采用真空包装封装,避免长时间暴露在空气中;②对金属膜进行钝化处理(如铝膜镀后蒸镀一层SiO₂保护膜),防止氧化;对玻璃透镜,加工后进行化学钢化处理,封闭表面的微孔隙,减少碱金属离子析出。

四、颜色差异的检测与验证方法(关键步骤)

解决问题前需先准确定位成因,解决后需验证整改效果,推荐以下实操性检测方法,兼顾实验室和生产现场:

1.外观目视检测:在标准白光光源(如D65光源)下,从不同角度(0°、45°、90°)观察透镜,记录色偏位置、颜色类型(偏蓝/红/黄),判断是整体色偏还是局部色偏(局部色偏多为加工/清洁问题,整体色偏多为镀膜问题)。

2.光谱检测:用分光光度计检测透镜的透射率/反射率,与设计标准光谱对比,若光谱曲线整体偏移,说明膜厚偏差;若局部光谱异常,说明表面有损伤/污染。

3.膜厚检测:用光谱椭偏仪/台阶仪检测膜层厚度和均匀性,判断是否符合设计值,台阶仪可检测膜层的厚度差,精度达纳米级。

4.表面粗糙度检测:用原子力显微镜(AFM)/激光干涉仪检测透镜表面粗糙度,判断是否因加工导致微损伤。

5.小批量试镀/试加工:针对定位的成因,进行小批量(510片)试镀/试加工,验证工艺调整的效果,再进行量产。

五、量产过程中的预防措施(避免颜色差异反复)

1.工艺标准化:制定详细的镀膜、加工、清洁工艺文件,明确各环节的参数(如镀膜温度、抛光压力、清洗时间),要求操作人员严格执行,禁止随意调整。

2.设备定期校准:每周校准镀膜机的晶控/光控系统、研磨抛光机的压力/速度,每月维护真空腔室、超声波清洗机,确保设备精度。

3.来料检验:对镀膜材料、研磨砂粒、抛光液等原材料进行来料检验,确保纯度、规格符合要求,杜绝不合格原材料投入生产。

4.过程抽检:量产过程中,每批次抽取5%10%的透镜进行外观、光谱检测,及时发现色偏问题,避免不合格品流出。

5.环境控制:将加工/镀膜车间的温度控制在20±2℃,湿度控制在40%60%,加装无尘净化系统(万级以上),减少环境中的粉尘、水汽对加工的影响。

光学透镜加工的颜色差异以镀膜环节的膜厚/均匀性偏差为核心成因,其次是机械加工的表面损伤/应力、清洁后处理的污染/氧化。解决时需先通过目视+光谱+膜厚检测准确定位成因,再针对性调整工艺参数(如校准镀膜机、优化抛光工艺、加强清洁),最后通过小批量试产验证效果,并建立量产预防措施,确保颜色一致性。

-

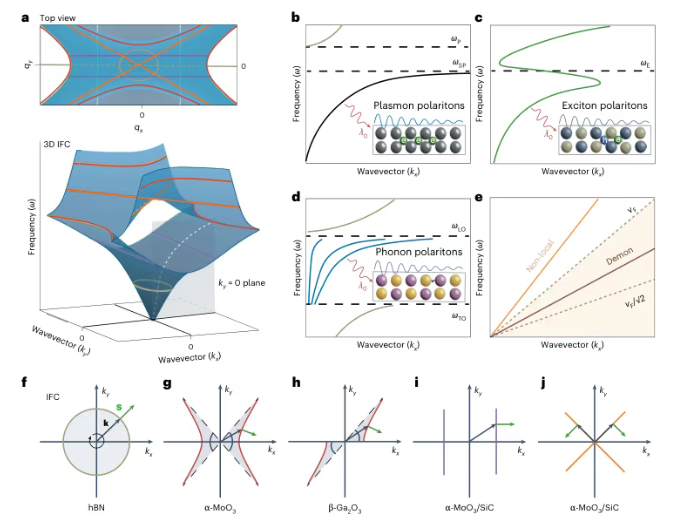

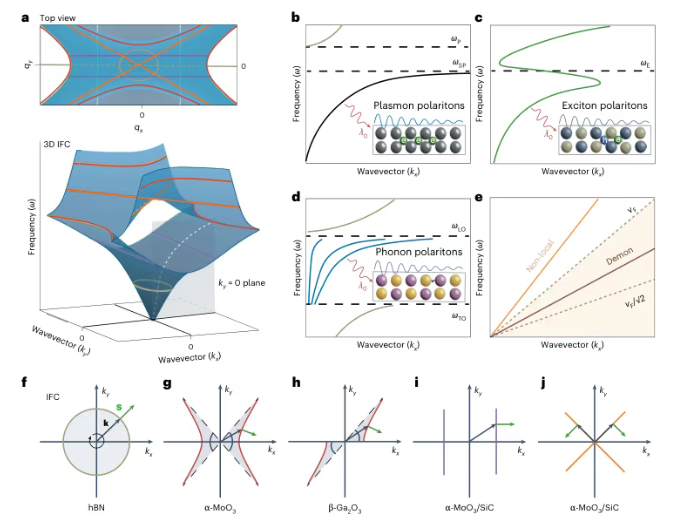

强各向异性范德华材料:纳米尺度下的光学新范式

在纳米光学领域的快速发展进程中,强各向异性范德华(vanderWaals,vdW)材料凭借其独特的物理特性,正重新定义折射、反射和聚焦等基本光学现象,为光子学应用开辟了全新赛道。发表于《Nature Nanotechnology》,系统深入地揭示了这类材料中极化激元的特殊行为及其引发的突破性光学效应,为纳米光子器件的创新发展奠定了重要基础。

2026-02-03

-

光学透镜加工出现颜色差异如何解?

光学透镜加工出现颜色差异,核心是加工过程中透镜表面的光学薄膜(增透膜/反射膜等)或基底材料表面发生了物理/化学变化,也可能是加工工艺参数偏差导致的膜层厚度、均匀性异常,需按“先定位差异成因→再针对性工艺调整→最后验证整改效果”的思路解决,以下是分场景的成因分析和具体解决方案,覆盖镀膜环节(最主要成因)、机械加工环节、清洁与后处理环节三大核心场景,兼顾量产和小批量加工的实操性:

2026-02-03

-

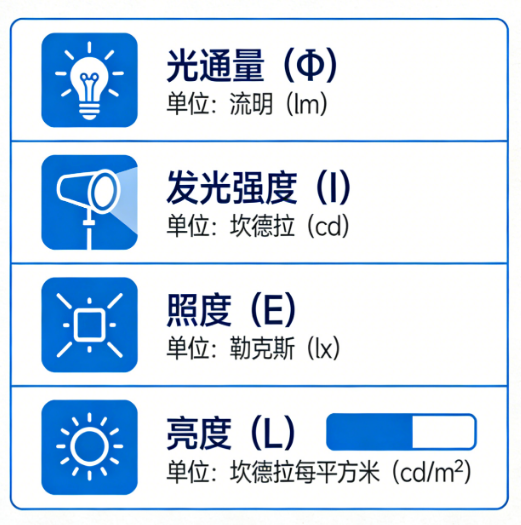

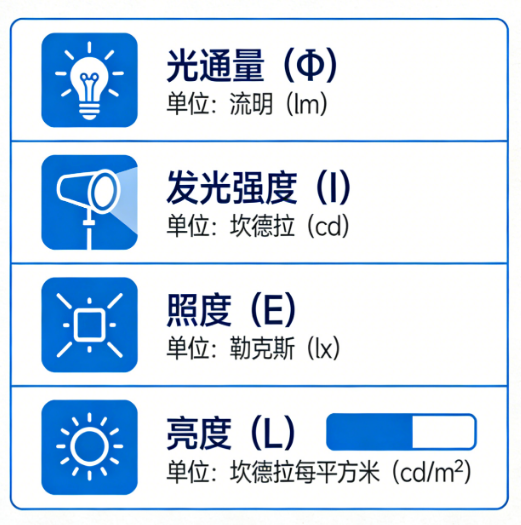

光度学核心物理量的数学推导与应用探析

光度学作为建立在几何光学与辐射度量学基础上的严密学科,其核心价值在于精准描述光的传播规律及与物质的相互作用。光通量、发光强度、照度和亮度这四大物理量,构成了光度学的理论基石,其内在逻辑关系与数学推导不仅是学术研究的关键内容,更是光学设计、计算机图形学等工程领域的技术前提。本文将从立体角的微分定义出发,系统梳理四大物理量的数学本质、推导过程,并探讨其核心应用与实践价值。

2026-02-03

-

光学镜片钻孔工艺技术解析与应用指南

镜片钻孔工艺是光学制造领域关键加工环节之一,其核心目的主要有两方面:一是在玻璃基板及其他光学元件表面实现精准钻孔;二是为分束镜、透镜、滤光片等光学零件半成品加工孔洞,以满足后续夹持、连接与调整的装配需求。本文将系统梳理光学制造中主流的钻孔工艺技术,从原理、特点、参数及应用等维度进行详细解析,为相关行业选型提供参考。

2026-02-02