光学镜片钻孔工艺技术解析与应用指南

镜片钻孔工艺是光学制造领域关键加工环节之一,其核心目的主要有两方面:一是在玻璃基板及其他光学元件表面实现精准钻孔;二是为分束镜、透镜、滤光片等光学零件半成品加工孔洞,以满足后续夹持、连接与调整的装配需求。本文将系统梳理光学制造中主流的钻孔工艺技术,从原理、特点、参数及应用等维度进行详细解析,为相关行业选型提供参考。

一、金刚石芯钻钻孔技术

(一)技术原理

该技术通过金刚石环或芯钻刀具的旋转切削作用,在光学材料上切出圆形环槽并取出芯部材料,从而形成孔洞。刀具采用金属粘结金刚石胎体,金刚石颗粒按FEPA标准(如D181)规则分布,部分刀具配备冷却系统,可通过冷却液实时冲洗切削碎屑并降低加工温度,避免材料因高温受损。

(二)核心特点

适用于大批量或中小批量生产场景,材料损耗率低,尤其适配昂贵晶体材料的加工,能有效控制成本。可加工孔径范围广泛,介于4~200mm之间,钻孔深度一般不超过100mm;刀具壁厚度仅为0.6~2mm,能最大程度减少材料浪费,提升原料利用率。

(三)关键工艺参数

切削速度:1~15m/s

进料量:5~200mm/min

粗糙度Rz:15~30μm

直径公差:±0.02~0.1mm

(四)典型应用

广泛应用于带孔反射镜(孔镜)、激光棒、各类透镜、滤光片、分束镜半成品及眼镜片等产品的加工制造。

二、超声波辅助钻孔技术

(一)技术原理

在传统金刚石芯钻钻孔技术基础上,叠加高频超声波振动(频率最高可达48,000Hz),实现脉冲式切削作业。加工过程中,刀具同时完成旋转、轴向进给与超声振动三项动作,通过振动冲击与切削的协同作用形成孔洞。

(二)核心特点

加工方式更为轻柔,能显著减少光学材料的破边与压碎现象,边缘质量优于传统工艺;切削速率较常规钻孔技术有所提升,但设备投资成本相对较高,对生产预算有一定要求。

(三)典型应用

主要适用于对边缘质量要求严苛的光学零件加工,其中医学内窥镜玻璃棒的制造是其代表性应用场景。

三、激光钻孔技术

(一)技术原理

利用特定类型激光束(如CO₂激光、飞秒激光、微细分子激光等)的能量,直接对材料进行烧蚀或熔化处理,进而形成所需孔洞。其中,CO₂激光因红外波长易被玻璃吸收,特别适合熔凝石英材料的加工。

(二)核心特点

专注于微孔加工领域,孔径可小至0.13mm,且具备加工非规则孔形的能力,灵活性较强。但加工后材料表面易形成热影响层,通常需要后续进行抛光、去热影响层等处理工序,以保障光学性能。

(三)典型应用

常用于光纤固定孔加工、微结构光学元件制造以及硅基片上的精密钻孔作业,在微电子、光通信等高精度领域应用广泛。

四、磨料水射流钻孔技术

(一)技术原理

借助高压水射流(压力范围500~4000bar)携带磨料颗粒,通过高速冲击作用对材料进行钻孔或切割。为保护工件背面不受损伤,可配备玻璃样片进行辅助防护。

(二)核心特点

材料适应性极强,可加工几乎所有类型的玻璃(包括熔凝石英、BK7、耐热玻璃等),同时兼容陶瓷、硅等多种非金属材料。可加工孔径范围为2~1250mm,厚度适配0.2~100mm的工件,虽切削速率较低(0.02~5m/min),但整体适应性突出,能应对复杂加工需求。

(三)关键工艺参数

直径公差:最小±0.15mm

粗糙度Rz:5~50μm

(四)典型应用

适用于光机转接板钻孔、复杂形状或不规则孔加工,以及半成品的芯钻前处理工序,在大型光学组件、特种光学器件制造中发挥重要作用。

五、工艺技术选型原则

光学镜片钻孔工艺的选型需综合考量多方面因素,包括材料类型、孔径大小、精度要求、边缘质量标准、生产批量及成本预算等,具体选型建议如下:

1.若为常规高精度批量生产场景,金刚石芯钻钻孔技术是首选方案,兼具效率与精度优势;

2.对零件边缘质量有极高要求时,应优先采用超声波辅助钻孔技术,可有效保障加工完整性;

3.涉及微孔加工或复杂孔形需求时,激光钻孔技术的灵活性与精密性更能满足要求;

4.面对大尺寸工件、多类型材料或不规则通孔加工时,磨料水射流钻孔技术的广泛适应性使其成为理想选择。

综上所述,各类光学镜片钻孔技术均有其独特优势与适用场景。在实际生产中,需基于具体加工需求进行科学选型,以实现加工质量、生产效率与成本控制的最优平衡,推动光学制造行业的高质量发展。

-

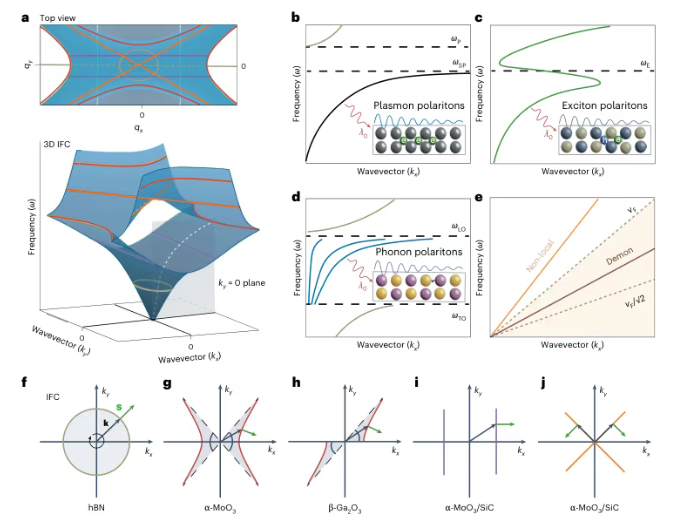

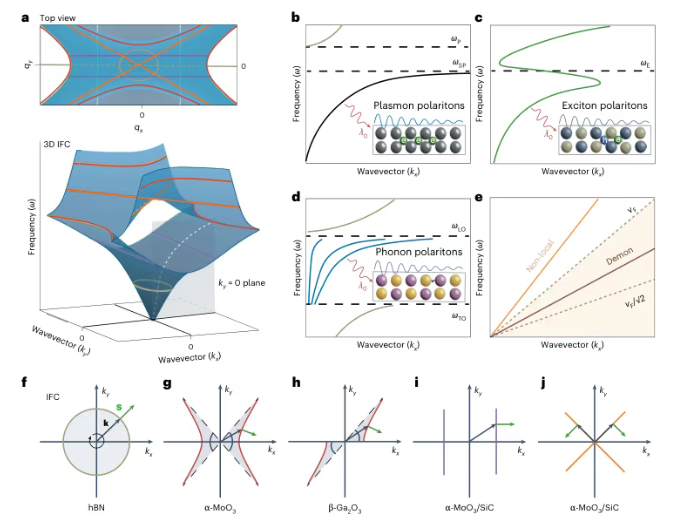

强各向异性范德华材料:纳米尺度下的光学新范式

在纳米光学领域的快速发展进程中,强各向异性范德华(vanderWaals,vdW)材料凭借其独特的物理特性,正重新定义折射、反射和聚焦等基本光学现象,为光子学应用开辟了全新赛道。发表于《Nature Nanotechnology》,系统深入地揭示了这类材料中极化激元的特殊行为及其引发的突破性光学效应,为纳米光子器件的创新发展奠定了重要基础。

2026-02-03

-

光学透镜加工出现颜色差异如何解?

光学透镜加工出现颜色差异,核心是加工过程中透镜表面的光学薄膜(增透膜/反射膜等)或基底材料表面发生了物理/化学变化,也可能是加工工艺参数偏差导致的膜层厚度、均匀性异常,需按“先定位差异成因→再针对性工艺调整→最后验证整改效果”的思路解决,以下是分场景的成因分析和具体解决方案,覆盖镀膜环节(最主要成因)、机械加工环节、清洁与后处理环节三大核心场景,兼顾量产和小批量加工的实操性:

2026-02-03

-

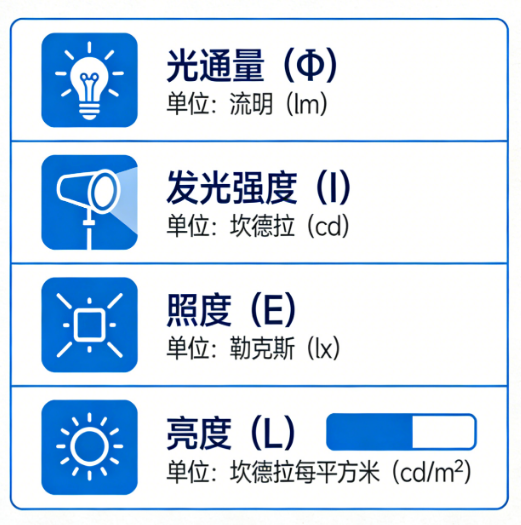

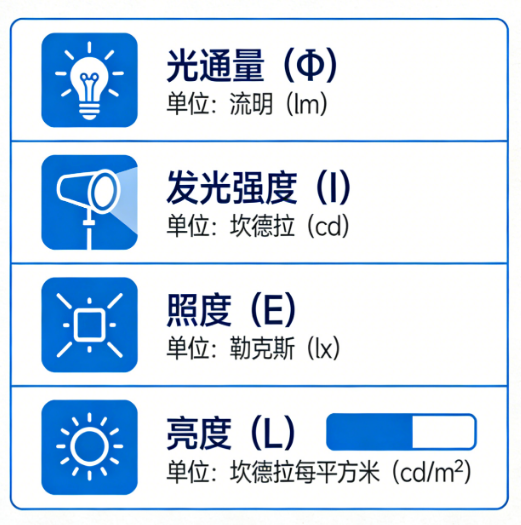

光度学核心物理量的数学推导与应用探析

光度学作为建立在几何光学与辐射度量学基础上的严密学科,其核心价值在于精准描述光的传播规律及与物质的相互作用。光通量、发光强度、照度和亮度这四大物理量,构成了光度学的理论基石,其内在逻辑关系与数学推导不仅是学术研究的关键内容,更是光学设计、计算机图形学等工程领域的技术前提。本文将从立体角的微分定义出发,系统梳理四大物理量的数学本质、推导过程,并探讨其核心应用与实践价值。

2026-02-03

-

光学镜片钻孔工艺技术解析与应用指南

镜片钻孔工艺是光学制造领域关键加工环节之一,其核心目的主要有两方面:一是在玻璃基板及其他光学元件表面实现精准钻孔;二是为分束镜、透镜、滤光片等光学零件半成品加工孔洞,以满足后续夹持、连接与调整的装配需求。本文将系统梳理光学制造中主流的钻孔工艺技术,从原理、特点、参数及应用等维度进行详细解析,为相关行业选型提供参考。

2026-02-02