多组间隔镜片镜头的定心装配与空气间隔控制技术

在精密光学镜头(如安防监控镜头、工业检测镜头、高端成像镜头等)中,多组带空气间隔的镜片是实现高清成像的核心结构。镜片光轴的同轴度与空气间隔的精准度直接决定镜头的分辨率、像差校正效果等关键指标——若光轴偏移,会导致成像模糊、畸变;若空气间隔偏离设计值,则会破坏光学系统的共轭关系,影响画质还原。针对这类镜头,数控定心车削技术结合闭环反馈装配体系,已成为实现高精度定心装配与空气间隔控制的主流方案。

一、多组间隔镜片的定心装配方法

多组镜片的定心核心目标是让所有镜片的光轴与镜头整体机械轴重合,同时为后续空气间隔控制奠定结构基础。基于数控定心车床的“加工检测优化”一体化方案,是解决这一问题的关键,具体流程如下:

1.核心设备与技术支撑

采用高精度数控定心车床(如中测光科ACL系列、TRIOPTICSATSC200等)作为核心装备,这类设备的核心优势在于将光学检测与机械加工深度融合:

设备内置自准直仪,其光轴与车床旋转主轴轴线严格重合,搭配专用调心调平治具,可精准捕捉每组镜片的光轴偏移数据;

具备超精密三轴插补运动功能,无需对工件进行预校准,直接通过动态调整实现微米级加工精度;

集成偏心检测系统(含高精度自准直仪、非接触式光学位移传感器)和闭环反馈模块,构建“光学设计加工装校”的闭合研制链。

2.定心装配的关键流程

(1)镜座预加工与镜片预装

首先根据镜头光学设计参数,加工各组镜片对应的金属镜座,镜座需预留定位基准面和间隔基准台阶。将每组镜片通过军用级玻璃金属胶(耐温范围40~+125℃,确保稳定性)与镜座进行一体化胶合,预装后将各组带镜座的镜片组件依次置于车床的多工位样品调节机构上,该机构具备高自由度调整能力,可独立微调每组镜片的空间姿态。

(2)逐组光轴校准与整体优化

定心装配的核心是让所有镜片的光轴与镜头机械轴(即车床主轴轴线)重合:

单组校准:通过自准直仪发射平行光,检测每组镜片的光轴偏心量,软件实时显示偏移数据,样品调节机构自动调整镜座的空间位置,直至偏心量最小(最高可达3μm级精度),完成单组镜片的光轴定心;

多组协同优化:由于多组镜片存在空气间隔,单组独立定心可能导致整体光轴偏移,因此需借助闭合反馈研制链——结合光学系统的整体指标要求,合理分配各组镜片的定心公差,通过光学设计软件重新优化光轴对齐参数,避免因单组过度追求精度导致整体失衡。

(3)镜座精修与精度验证

每组镜片光轴校准完成后,车床通过微米级驱动的高精度高硬度车刀,对镜座的外圆、厚度及端面进行精修加工:先车削上表面,再加工侧面,最后修整底面,确保镜座的结构尺寸满足装配基准要求。加工后,通过标准偏心检测系统和非接触式光学位移传感器进行复检,确认光轴同轴度与镜座尺寸精度,形成“校准加工检测”的闭环,保障多组镜片的整体定心效果。

二、后续装配中空气间隔的控制策略

空气间隔是多组镜片镜头的关键参数,其控制精度直接影响光学系统的焦距、像质分辨率等指标。基于数控定心车床的加工基础与装配闭环,主要通过以下四大维度实现精准控制:

1.镜座结构尺寸的前置保障

空气间隔的核心载体是镜片对应的金属镜座,数控定心车床在加工镜座时,已将空气间隔要求转化为镜座的轴向尺寸公差:

设计阶段:根据光学系统的空气间隔设计值,确定镜座的定位台阶高度、端面平行度等关键结构参数,将间隔公差分解为镜座的加工公差(通常控制在μm级);

加工阶段:通过车床的超精密三轴插补运动与闭环检测,确保镜座的轴向尺寸精度——例如,ACL卧式数控定心车床在加工时,可直接保证镜座的结构尺寸满足空气间隔的公差要求,从源头规避装配偏差。

2.光学设计的动态优化调整

由于实际加工的镜片尺寸、材料折射率(及阿贝数)可能存在微小偏差,单纯依赖镜座加工精度难以完全保证空气间隔的准确性。因此,在定心装配过程中,需引入光学设计的动态优化:

基于检测数据:通过非接触式光学位移传感器获取每组镜片的实际厚度、镜座的实际轴向尺寸,结合光学材料的实测折射率与阿贝数,输入光学设计软件;

公差再分配:软件重新优化调整系统间隔与定位精度,将空气间隔的偏差控制在允许范围内,同时兼顾光轴同轴度,确保光学系统的整体指标最优。

3.装配过程的实时监测与校准

后续装配阶段,需通过专用检测设备对空气间隔进行实时监测,避免装配过程中产生的应力或定位偏差影响间隔精度:

非接触式检测:采用光学位移传感器等设备,在不接触镜片表面的前提下,精准测量各组镜片之间的实际空气间隔;

动态校准:若检测到间隔偏差,通过微调镜座的定位台阶或加装超薄补偿垫片(精度可达1μm级)进行校正,确保每组间隔均符合设计要求。

4.辅助定位结构的刚性约束

为避免装配后因环境变化(如温度、振动)导致空气间隔偏移,需通过镜座的刚性定位结构实现长期稳定:

定位台阶设计:镜座上预留精准的轴向定位台阶,装配时各组镜片通过台阶实现轴向限位,确保间隔的稳定性;

一体化装配:采用整体式镜筒结构,将定心后的各组带镜座镜片依次装入镜筒,镜筒的内壁精度与镜座的外圆精度紧密配合,形成刚性约束,防止镜片在使用过程中发生轴向位移。

三、技术优势与应用价值

采用“数控定心车床一体化定心+闭环优化空气间隔控制”的方案,相比传统装调手段,具有显著优势:

精度更高:定心精度可达3μm级,空气间隔公差控制在μm级,满足多组镜片镜头的高清成像需求;

效率更优:将加工、检测、优化融为一体,避免传统装调的反复拆卸校准,同时适配批量加工与定制镜头生产;

成本更低:通过闭合反馈研制链合理分配公差,无需过度追求单一零件的超高精度,降低整体研制成本;

稳定性更强:镜座的刚性结构与动态优化设计,确保镜头在宽温范围(40~+125℃)及复杂环境下的空气间隔稳定性。

多组间隔镜片镜头的定心装配,核心是依托数控定心车床构建“光学设计加工装校”的闭环体系,通过逐组校准与整体优化实现光轴同轴;而空气间隔的控制则需贯穿“镜座加工光学优化装配监测刚性约束”全流程,以结构精度为基础、动态优化为补充,最终实现光学系统的最佳成像效果。这一技术方案已广泛应用于红外镜头、非球面透镜组件等精密光学产品的制造,成为高端镜头产业化的核心支撑。

-

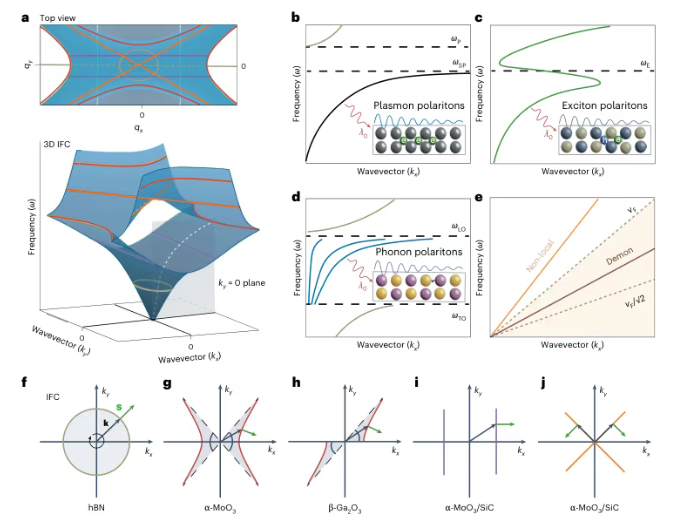

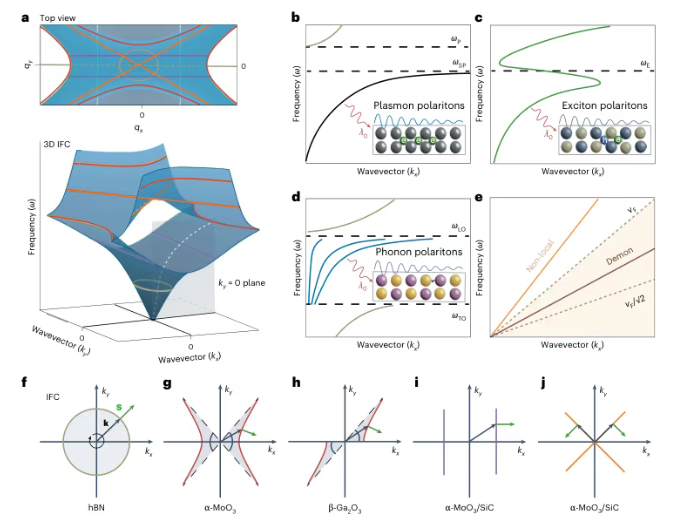

强各向异性范德华材料:纳米尺度下的光学新范式

在纳米光学领域的快速发展进程中,强各向异性范德华(vanderWaals,vdW)材料凭借其独特的物理特性,正重新定义折射、反射和聚焦等基本光学现象,为光子学应用开辟了全新赛道。发表于《Nature Nanotechnology》,系统深入地揭示了这类材料中极化激元的特殊行为及其引发的突破性光学效应,为纳米光子器件的创新发展奠定了重要基础。

2026-02-03

-

光学透镜加工出现颜色差异如何解?

光学透镜加工出现颜色差异,核心是加工过程中透镜表面的光学薄膜(增透膜/反射膜等)或基底材料表面发生了物理/化学变化,也可能是加工工艺参数偏差导致的膜层厚度、均匀性异常,需按“先定位差异成因→再针对性工艺调整→最后验证整改效果”的思路解决,以下是分场景的成因分析和具体解决方案,覆盖镀膜环节(最主要成因)、机械加工环节、清洁与后处理环节三大核心场景,兼顾量产和小批量加工的实操性:

2026-02-03

-

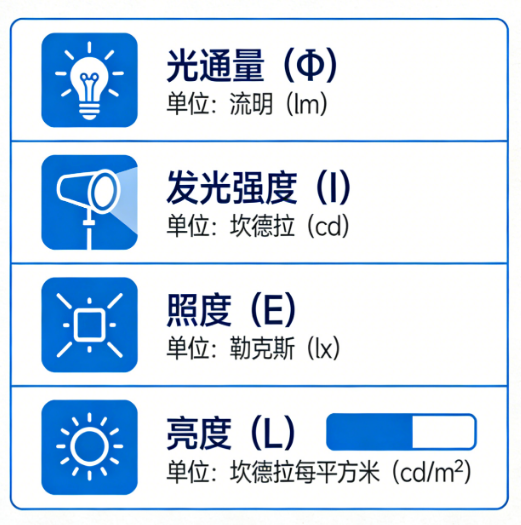

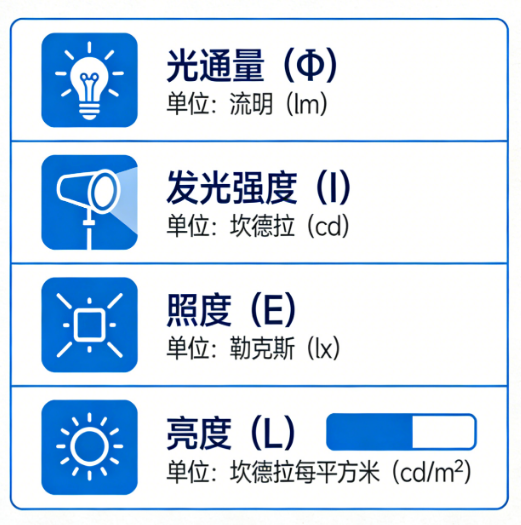

光度学核心物理量的数学推导与应用探析

光度学作为建立在几何光学与辐射度量学基础上的严密学科,其核心价值在于精准描述光的传播规律及与物质的相互作用。光通量、发光强度、照度和亮度这四大物理量,构成了光度学的理论基石,其内在逻辑关系与数学推导不仅是学术研究的关键内容,更是光学设计、计算机图形学等工程领域的技术前提。本文将从立体角的微分定义出发,系统梳理四大物理量的数学本质、推导过程,并探讨其核心应用与实践价值。

2026-02-03

-

光学镜片钻孔工艺技术解析与应用指南

镜片钻孔工艺是光学制造领域关键加工环节之一,其核心目的主要有两方面:一是在玻璃基板及其他光学元件表面实现精准钻孔;二是为分束镜、透镜、滤光片等光学零件半成品加工孔洞,以满足后续夹持、连接与调整的装配需求。本文将系统梳理光学制造中主流的钻孔工艺技术,从原理、特点、参数及应用等维度进行详细解析,为相关行业选型提供参考。

2026-02-02