激光刻印技术的原理、选型与应用趋势全解析

在现代精密制造与标识领域,激光刻印技术凭借非接触、高精度、高灵活性及永久性标记等核心优势,已从半导体制造领域逐步渗透到消费电子、汽车、医疗、航空航天等多个行业。面对日益丰富的材料种类与不断提升的工艺要求,精准掌握激光刻印技术的原理、设备特性及选型方法,成为提升生产效率、优化加工质量的关键。本文将系统拆解激光刻印技术的核心逻辑,为行业从业者提供全面参考。

一、激光刻印技术基础:特性与原理

(一)激光的核心特性

激光(LASER)即“光受激辐射放大”,作为人工光源,其与自然光的本质区别体现在四大特性:

单色性:仅含单一波长,避免自然光穿过光学元件时的色差问题,提升光学设计灵活性;

指向性:扩散程度极低,可直线长距离传播,无需复杂光学系统即可精准聚焦;

相干性:光波相位、波长与传播方向高度一致,干涉性强,可聚集成极小光斑;

高能量密度:借助前三大特性,激光可聚焦至衍射极限(物理上光聚焦的最小极限)附近,形成足以切割金属、精准刻印的高强度能量。

(二)激光振荡核心原理

激光的产生需经历“激发—辐射—放大”三个关键步骤:

1.向激光媒质(原子或分子)施加外部能量(激发光),使原子从低能量基态跃迁至高能态激发态;

2.处于激发态的原子会在荧光寿命内自发辐射,释放特定波长的光子并回归基态;

3.当激发光强度足够时,大量激发态原子会产生受激辐射——入射光子触发原子释放相同波长、相位的光子,实现光的急剧放大,最终通过谐振器等光学组件输出稳定激光。

(三)核心术语解析

激光刻印技术的关键参数与组件直接决定加工效果:

关键参数:波长(决定激光与材料的相互作用)、峰值功率(脉冲能量与脉冲宽度的比值)、光束质量(M²,理想值为1)、脉冲宽度(脉冲照射时间)等;

核心组件:谐振器(激光增益与振荡的光学腔体)、Q开关(控制高能量脉冲输出)、聚光镜头(聚焦激光至工件表面)、加尔瓦诺扫描仪(精准控制激光扫描角度)等。

二、激光刻印机分类:特性与适用场景

激光刻印机的核心差异源于激光媒质与波长,不同类型在功率、加工特性上各有侧重,适配不同应用场景:

(一)主流激光刻印机类型详解

1.CO₂激光刻印机:以二氧化碳为媒质,波长10600nm,功率范围30W150W,核心优势是可被透明体有效吸收,适配纸、树脂、玻璃、陶瓷等非金属材料,兼具大面积刻印与切割功能,在透明非金属加工中表现突出;

2.光纤激光刻印机:采用掺杂Yb离子的光纤为媒质,波长1090nm,功率50W500W,属于近红外波段,热累积效应显著,擅长金属材料的深雕与黑色标记,是普通金属加工的优选;

3.YVO₄激光刻印机:以YVO₄结晶为媒质,波长1064nm,功率50W500W,具备高峰值功率、短脉冲特性,在金属、部分塑料及陶瓷的高精度微细刻印中优势明显;

4.混合式激光刻印机:融合YVO₄与光纤激光的技术优势,兼顾高精度与高功率,可应对多材质复杂工艺需求,适配多样化生产场景;

5.绿色激光刻印机:波长532nm(红外激光的二次谐波),短波长特性使其对高反射材料和敏感塑料的吸收率显著提升,适合精细、低热损伤刻印;

6.UV激光刻印机:波长355nm(三次谐波),光子能量高,几乎适配所有材料,尤其擅长高分辨率冷加工,可避免热影响区(HAZ),是热敏感材料、高反射金属加工的理想选择;

7.超快激光雕刻机:脉宽达皮秒或飞秒级,热影响区极小,专为医疗植入物等超高精度加工场景设计。

(二)关键工艺参数

激光刻印的加工效果由波长、脉冲宽度、峰值功率、重复频率、光束质量五大核心参数共同决定,其搭配组合直接影响刻印精度、效率与材料适配性,需根据具体工艺需求动态调整。

三、精准选型指南:材料特性与激光匹配原则

不同材料的化学结构、热传导性、光谱吸收特性差异显著,选型需遵循“波长匹配—吸收优化—工艺适配”原则,确保加工质量与成本平衡:

(一)金属材料选型

普通金属(不锈钢、铝、铁):优先选择光纤激光或混合式激光,通过调节焦点位置可实现黑色氧化标记或白色雕刻效果;

高反射金属(金、银、铜):推荐UV激光或绿色激光,短波长可有效抑制反射损失,实现清晰无炭化标记;

涂装/阳极氧化金属:宜采用UV激光,可实现表层变色或涂层剥离,避免损伤底层材质。

(二)树脂与塑料选型

通用塑料(ABS、PC、PP、PE等):多数激光类型均可适配,但UV激光在热敏感材料上优势显著,可实现高对比度、无熔边标记;

工程塑料(PBT、PPS、PI等):因耐高温、低吸收特性,建议选用UV或绿色激光,提升标记可视性;

薄膜与软包装材料:UV激光可精准作用于印刷层,实现无损刻印,避免材料破损。

(三)其他非金属材料选型

陶瓷:氧化铝适配CO₂激光(熔化刻印),氧化锆适合光纤或混合式激光(黑色烧结标记);

玻璃:UV激光用于微裂化刻印,CO₂激光用于表面熔融标记;

纸张、木材:CO₂激光因其高吸收率,适配快速刻印与切割需求。

四、典型应用案例:技术落地场景参考

激光刻印技术的应用场景已实现多行业覆盖,不同激光类型对应特定加工需求:

混合式/YVO₄/光纤激光:适配金属零件(轴承、车载仪表盘开关)、树脂外壳、模具封装、LED灯等,可满足多材质加工与高精度刻印需求;

UV/绿色激光:聚焦IC封装、水晶振子、晶圆、医疗用管、药液瓶、高反射金属零件等场景,擅长无损伤细微刻印与热敏感材料加工;

CO₂激光:广泛应用于塑料瓶、木材、空气过滤器、PTP片材等,可实现刻印、切割、打孔、浇口切割等多种工艺。

在具体加工效果上,激光刻印可实现金属的黑色/白色刻印、树脂的发色与涂层剥离、陶瓷的烧结与熔化刻印等多样化需求,通过参数调整与设备选型的精准匹配,满足不同行业的标识与加工要求。

五、技术趋势与展望

当前,激光刻印技术正朝着波长多元化、功率高效化、控制智能化与集成模块化方向快速发展。未来,随着超快激光、可调波长激光技术的成熟,以及人工智能工艺优化系统的深度应用,激光刻印将进一步突破多材料适配、复杂结构加工、微纳米尺度加工的技术瓶颈,在更多高端制造领域发挥核心作用。

激光刻印的核心价值,在于在“合适的波长”与“恰当的材料”之间找到最优匹配。掌握技术原理、明确材料特性、精准选择设备,不仅是工艺优化的起点,更是现代精密制造中实现效率与品质双赢的关键。随着技术的持续迭代,激光刻印将在更多行业绽放光彩,成为推动制造业升级的重要动力。

-

柱面镜核心光学参数解析:中心偏差、时钟角与楔角的定义及测量意义

在光学器件制造与光学系统搭建中,柱面镜凭借其单向聚光、成像的光学特性,成为激光加工、光学通信、精密成像等领域的关键元件,其加工精度直接决定整个光学系统的性能上限。中心偏差、时钟角、楔角作为衡量柱面镜加工误差的核心指标,是光学检测的重点关注对象,而德国TRIOPTICS公司的OptiCentric®中心偏差测量仪和技术,为这类参数的精准检测提供了专业解决方案,成为柱面镜质量把控的重要技术支撑。本文将从参数定义、指标特性、测量价值三个维度,对柱面镜的中心偏差、时钟角、楔角进行系统性解析。

2026-03-02

-

光轴校准后镜座加工工序规范

光轴校准作为镜片-镜座组合体加工过程中的关键前置环节,其校准精度直接决定后续加工质量与产品最终性能。本次镜座加工工序依托ACL定心车(卧式光学定心车床)完成,该设备是专为透镜定心加工研发的高精度专用机床,核心功能是通过加工光学透镜所在的金属镜座,使光学件的光轴与金属镜座机械轴精准重合,进而装配出接近理想状态的镜头组,同时保障镜座结构尺寸精度,满足后续装配的公差要求,具备高精度、高效率、高性价比及高灵活性的核心优势,广泛应用于镜头加工、激光校准等领域,可适配红外镜片、非球面透镜等多种镜片及组合体的加工需求,还能灵活应对批量生产与定制化加工场景。

2026-03-02

-

旋转扫描法的原理解析

旋转扫描法是光学元件偏心检测领域的核心高精度方法,也是中测光科ACL卧式数控定心车床实现镜片光轴与机械镜座机械轴精准对心的关键技术,其以机械旋转基准为依托,结合光学反射光路变化规律,通过“运动扫描-信号采集-数据换算”的标准化逻辑,实现微米级的偏心量、光轴倾斜角度量化检测,为光学元件精密加工与光学系统装配提供精准数据支撑。该方法的原理可从核心设计逻辑、理论原理、实操检测流程,以及实际应用中的光路适配设计四个维度逐层拆解,逻辑上遵循“基准确立-原理支撑-落地执行-场景适配”的完整体系。

2026-03-02

-

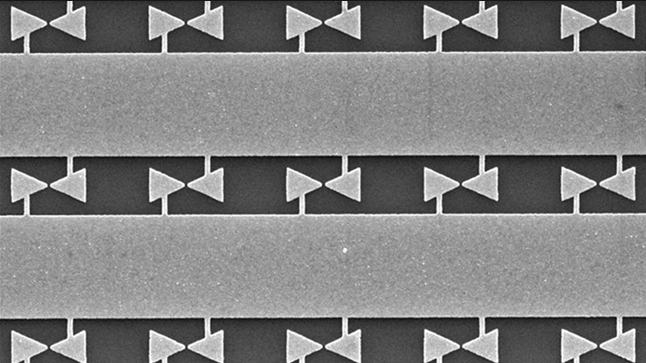

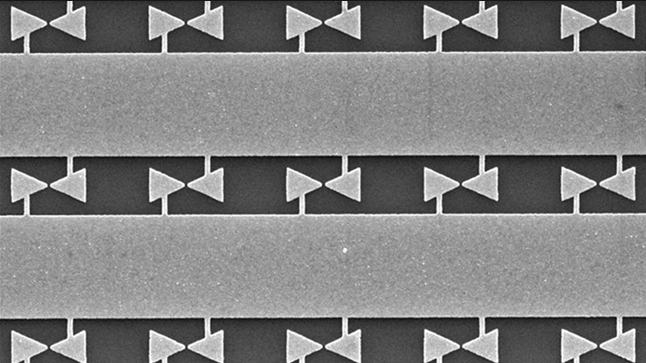

量子点领结结构实现红外光源重大突破:效率提升百倍,制造工艺大幅简化

2026年2月,芝加哥大学研究团队在《NaturePhotonics》发表重要成果,通过量子点材料与领结型微纳结构的创新结合,开发出一种高效、简易的红外光产生技术,其光电转换效率较传统方案提升约100倍,有望大幅降低红外光源、探测器及相关系统的成本与制造门槛。

2026-02-27