变焦光学内窥镜高清成像技术原理及工程化落地难点探析

在医疗诊断与工业精密检测领域,内窥镜技术的发展已从“实现腔体可视”的基础需求,迈入“精准识别微观细节”的高清化、变焦化新阶段。变焦光学内窥镜凭借其可调节焦距、高清成像的核心优势,成为两大领域技术竞赛的核心赛道,但其技术落地并非单一技术的突破,而是光、机、电多学科深度融合的系统工程,从原理实现到产业化应用,仍面临诸多工程化与技术整合的挑战。本文将从高清成像核心原理出发,剖析技术落地的关键难点,并阐释其产业应用价值。

一、变焦光学内窥镜高清成像的核心技术原理

变焦光学内窥镜的高清成像能力,依托于光学、传感、算法三大核心模块的精密协同,三者相互支撑、深度适配,共同实现从光信号采集到高清图像输出的全链路优化,其核心是通过技术整合突破传统固定焦距内窥镜视野、景深有限的技术瓶颈。

(一)小型化光学变焦系统的精准设计

光学变焦系统是变焦内窥镜的核心硬件基础,其核心目标是在极细镜筒内实现焦距的连续、稳定调节。与传统固定焦距内窥镜不同,该技术通过在数毫米直径的镜筒中集成可移动镜片组,让使用者无需移动探头,即可完成从广角整体观察到长焦局部细节审视的无缝切换,本质是将大型相机的变焦能力进行微型化浓缩。这一技术对光学设计、镜片研磨与装配精度提出了纳米级严苛要求,而稳定、高精度的微型电动变焦能力,也成为衡量内窥镜光学变焦系统技术先进性的核心指标。

(二)高清图像传感器的深度适配与集成

光学系统采集的光信号,需通过高分辨率、低噪点的图像传感器完成光电转换,这是实现高清成像的关键环节。当前主流技术方案为采用小尺寸、高像素的CMOS传感器,并将其直接集成于内窥镜前端,实现光信号的近距离转换,最大限度降低信号传输损耗。但该设计需解决三大核心问题:一是传感器在狭小空间内的散热与低功耗控制,二是传感器与变焦镜头的光路精准匹配,三是传感器与后续图像处理芯片的信号链路协同。唯有实现全链路信号损耗最小化,才能真实还原被检物体的纹理、色彩与细节特征。

(三)先进图像处理算法的实时优化加持

内窥镜的工作环境往往复杂多变,腔体内的光照不均、液体或组织反光、探头移动带来的运动模糊等因素,都会对原始图像数据造成干扰,因此实时、高效的图像处理算法成为高清成像的重要保障。现阶段主流算法涵盖自动白平衡、噪声抑制、边缘增强、HDR合成等核心技术,部分领先方案还能实现感兴趣区域的自动识别与局部优化,确保在明暗对比强烈的复杂工作环境中,仍能输出细节丰富、层次分明的清晰图像,实现从“采集图像”到“优化图像”的技术升级。

二、变焦光学内窥镜技术产业化落地的核心难点

尽管变焦光学内窥镜的高清成像原理已趋于清晰,但从实验室技术图纸到工业化量产产品,需突破跨学科、多环节的工程化瓶颈,每一个环节的技术短板都可能成为制约产品落地的“卡脖子”问题,其中微型化与可靠性平衡、热管理与噪声控制、成本与量产一致性、跨领域应用适配四大难点尤为突出。

(一)微型化集成与长期可靠性的矛盾平衡

这是变焦光学内窥镜技术落地的核心难点。一方面,内窥镜探头的纤细化要求将变焦机构、图像传感器、照明LED、传动部件等多类元件高度集成于狭小空间,需解决各类元件的空间布局冲突,实现硬件的高密度、精细化集成;另一方面,内窥镜的应用场景对产品可靠性提出严苛要求,医疗用内窥镜需耐受高温高压灭菌处理,工业用内窥镜需适应复杂的工业检测环境,且所有微型元件需在长期、数万次的使用循环中保持初始精度和稳定性,尤其是微米级移动的变焦机构,需避免使用过程中的偏差问题。这一难点的解决,需融合材料科学、精密加工、长效润滑等多领域技术,实现微型化集成与长期可靠性的双重保障。

(二)热管理设计与图像噪声的精准控制

高功率照明组件与密集电子元件在密闭的微型探头内工作,会持续产生大量热量,这一问题不仅会带来直接的应用风险——医疗场景中可能损伤人体组织,工业场景中可能损坏敏感工件,更会直接影响成像质量:热量会导致CMOS传感器的噪声激增,造成图像模糊、细节丢失,大幅降低成像品质。当前诸多设计方案能在实验室环境中实现高清成像,但难以通过量产可靠性测试,核心原因即在于热管理系统的设计缺陷。因此,打造高效的导热结构、选用低功耗核心芯片、设计智能的温控电路,成为保障变焦光学内窥镜长时间稳定工作的基础,也是实现技术量产的关键前提。

(三)成本有效控制与量产性能的一致性保障

高性能的技术指标往往伴随高制造成本,变焦光学内窥镜的核心零部件如特殊光学玻璃、进口高清CMOS传感器、定制化微型电机等,均为高价值元器件,直接推高了产品的核心制造成本。同时,由于产品的微型化、精密化特性,传统手工装配模式难以保证数以万计产品的性能一致性,易出现不同产品成像质量、变焦精度差异较大的问题。如何通过自动化、半自动化装配工艺的研发,实现核心工艺的标准化、精准化,在有效控制制造成本的同时,确保每一支出厂产品都具备均一的高画质、高变焦精度表现,成为对企业制造体系、供应链管理能力与工艺研发能力的终极考验。

(四)跨领域应用场景的深度适配与定制化

医疗诊断与工业精密检测对内窥镜成像的需求存在本质差异,通用化的硬件与算法设计难以满足各领域的核心需求:医疗场景注重组织颜色、血管形态的真实、逼真还原,为疾病诊断提供精准的视觉依据;工业场景则强调金属裂纹、焊接缺陷、精密部件磨损等问题的边缘锐度与对比度,实现微观缺陷的精准识别。这就要求产品研发者不仅要具备光学、电子、算法等领域的专业技术能力,更需要深入理解下游各应用场景的实际痛点,针对不同领域的需求进行软硬件的定制化调优。这种基于深度行业认知的定制化研发能力,成为高端变焦光学内窥镜产品构建技术壁垒与市场竞争力的核心要素。

三、变焦光学内窥镜技术的产业价值与发展启示

变焦光学内窥镜技术的发展,不仅实现了内视检测从“看见”到“看清”的技术升级,更在医疗与工业领域创造了显著的产业价值,成为推动两大领域高质量发展的重要技术支撑。在医疗领域,高清、变焦的成像能力实现了病灶的早期发现与精准识别,为微创手术提供了清晰的术中导航,有效提升了疾病治愈率与患者生存质量;在工业领域,该技术能实现工业设备内部微观缺陷的精准检测与早期预警,及时发现设备运行的潜在隐患,保障关键工业结构的运行安全,减少因设备故障带来的财产损失与安全事故。

从技术发展的角度来看,变焦光学内窥镜的产业化历程也为高端精密制造领域提供了重要的发展启示:高端技术的竞争,不仅是核心技术原理的创新竞赛,更是将复杂技术转化为稳定、易用、量产化产品的工程能力比拼。真正推动产业进步的,并非实验室中炫酷的技术概念,而是研发者对技术细节的打磨、对实际需求的把握,以及将多学科知识深度融合的能力。这需要研发者兼具创新灵感与工程思维,以耐心、匠心攻克每一个工程化难题,持续围绕真实世界的应用需求进行技术优化与产品迭代。

未来,随着材料科学、精密加工、人工智能图像处理等技术的不断发展,变焦光学内窥镜技术将朝着更微型化、更高清、更智能、更适配的方向发展,而其技术落地的核心,仍将是光、机、电、算的深度协同,以及技术与产业需求的精准融合。唯有坚持技术创新与工程化落地并重,才能让变焦光学内窥镜技术在更多领域发挥价值,为医疗与工业的高质量发展持续赋能。

-

变焦光学内窥镜高清成像技术原理及工程化落地难点探析

在医疗诊断与工业精密检测领域,内窥镜技术的发展已从“实现腔体可视”的基础需求,迈入“精准识别微观细节”的高清化、变焦化新阶段。变焦光学内窥镜凭借其可调节焦距、高清成像的核心优势,成为两大领域技术竞赛的核心赛道,但其技术落地并非单一技术的突破,而是光、机、电多学科深度融合的系统工程,从原理实现到产业化应用,仍面临诸多工程化与技术整合的挑战。本文将从高清成像核心原理出发,剖析技术落地的关键难点,并阐释其产业应用价值。

2026-02-10

-

光谱选择性红外阻隔材料的技术原理与产业化应用分析

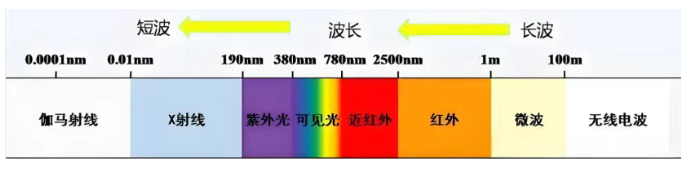

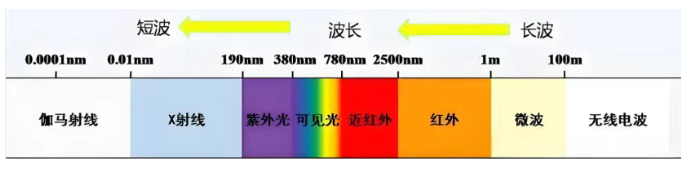

红外辐射是太阳辐射中热能的主要载体,其能量占比超50%,是引发物体升温的核心因素。光谱选择性红外阻隔材料作为一类可精准调控780-2500nm近红外光透过率的功能材料,可在保持可见光高透过率的前提下实现红外辐射的高效阻隔,凭借其独特的光学性能与热调控能力,已成为建筑节能、交通运输、电子电器、现代农业等领域实现绿色发展与高效运行的关键材料。本文从技术原理、材料体系、制备工艺及应用领域四个维度,对光谱选择性红外阻隔材料进行系统分析,为其产业化应用与技术升级提供参考。

2026-02-10

-

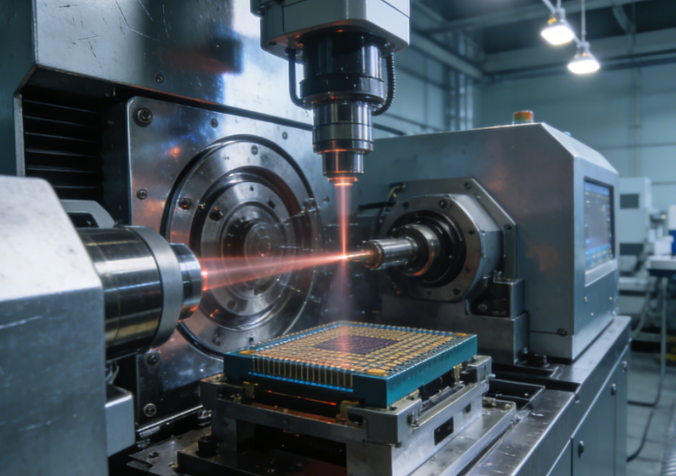

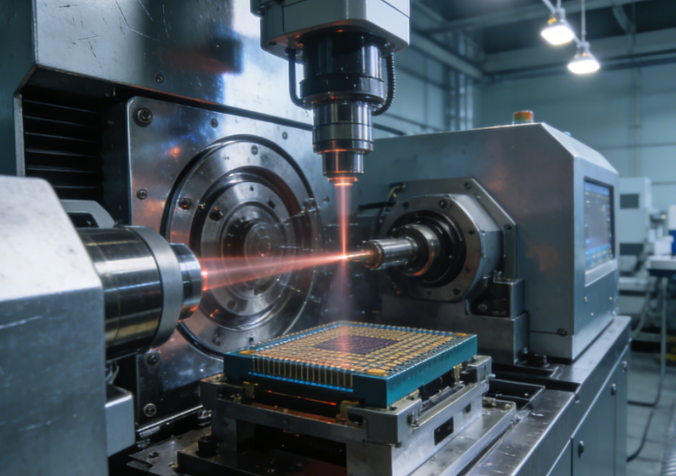

飞秒激光器的技术原理、特性应用与研发难点探析

飞秒激光器作为激光技术领域的高精尖核心装备,凭借飞秒量级的超短脉冲输出能力,突破了传统激光设备的技术边界,在科研、工业、医疗等领域展现出不可替代的应用价值。其技术体系融合了锁模、色散管理、脉冲放大等多项核心技术,同时因技术复杂性与严苛的性能要求,成为激光领域研发与产业化的重要攻关方向。本文从技术底层逻辑出发,依次阐述飞秒激光器的核心原理、关键特性、分类体系、应用场景,并深入剖析其研发与产业化过程中的核心难点,形成系统性的技术分析框架。

2026-02-10

-

告别单维感知:可见光之外的技术进化与行业必然

在智能感知技术飞速发展的当下,“只靠可见光”构建视觉感知系统的模式,已难以适配真实世界的复杂需求。从实验室的理想环境走向工业、城市运维的日常场景,感知系统的核心逻辑正从“单一记录”转向“多元智能分析”,可见光作为感知的起点,早已不是技术落地的终点。多源融合的技术路径,不仅是应对现实挑战的选择,更是行业发展的必然趋势。

2026-02-09