光刻技术多元化创新:前沿突破与应用拓展

随着半导体制造与光学应用领域对微型化、集成化及低成本化的需求持续攀升,光刻技术作为核心支撑技术,正迎来全方位的创新突破。近期,在极紫外光刻、计算光刻与定向自组装、平面光学元件制造、无掩模光刻及新型材料加工等关键领域,一系列突破性成果相继涌现,为相关产业发展注入强劲动力,也为光子学、传感与精密制造等领域开辟了全新路径。

一、极紫外(EUV)光刻:分辨率与能效的双重跨越

EUV光刻作为当前半导体制造的前沿技术,其发展焦点集中于极限分辨率的突破与系统能效的优化,旨在满足先进芯片制造的严苛需求。

在分辨率突破方面,Giannopoulos等人研发的新型EUV反射镜干涉光刻(MIL)技术,实现了光子光刻极限的重大突破。与传统透射光栅不同,该技术借助两束相干光束在平面镜上的反射进行干涉,成功摆脱了光栅衍射效率的限制。在13.5nm波长下,该技术已稳定实现5nm半节距(HP)的线/空图案,更在10.8nm的更短波长下,探索了4nmHP的实现可能性。这一成果有力证明,光子本身并非光刻分辨率的终极瓶颈,同时也为未来光刻胶材料的性能评估搭建了关键实验平台。

在系统能效优化领域,针对传统EUV光刻机电力消耗高昂、六镜光学系统结构复杂的痛点,Shintake提出了简化的双镜EUV投影系统设计。该系统采用轴向对称的两个非球面反射镜(NA0.2),通过两个细长的圆柱形反射镜将光源引入掩模前方,形成平均法向照明,有效减少了掩模3D效应。与传统六镜系统相比,其光功率传输效率提升约13倍,理论上仅需20W的EUV源功率,即可实现每小时100片晶圆的产出,且在20mm视场内能够达成24nm的分辨率。尽管该系统存在中心遮挡问题,但通过优化的离轴四极照明与部分相干光源设计,已实现对遮挡问题的有效规避,并进一步提升了空间分辨率。

二、计算光刻与定向自组装(DSA):现有硬件的性能跃升

为在现有硬件基础上进一步挖掘光刻技术潜力,计算光刻与材料自组装技术的融合创新发挥了关键作用,显著提升了光刻工艺窗口与分辨率水平。

在计算光刻领域,传统曲线全芯片逆向光刻技术(ILT)虽能通过生成曲线掩模大幅扩大光刻工艺窗口,但复杂的曲线图形导致主流可变形状光束(VSB)掩模写入器的写入时间过长,难以满足量产需求。对此,Pang等人提出了全芯片曲线ILT与掩模-晶圆协同优化(MWCO)相结合的解决方案。通过引入MWCO,将优化目标从掩模误差(MaskEPE)转移至晶圆误差(WaferEPE),并采用重叠曝光(OverlappingShots)技术,在保障精度的前提下,显著减少了VSB的曝光次数。这一创新使193i光刻工艺的工艺窗口扩大100%以上,同时将掩模写入时间控制在12小时以内,成功推动曲线掩模进入量产应用阶段。

在定向自组装技术方面,为突破传统嵌段共聚物(如PS-b-PMMA)约11nm的光刻分辨率限制,同时解决高相互作用参数(高-χ)材料难以在薄膜中实现垂直取向的难题,Maekawa等人开发了化学性质精细调控的新型嵌段共聚物系统PS-b-PGFM。通过在PMMA嵌段中引入2,2,2-三氟乙硫醇,该材料的Flory-Huggins相互作用参数较传统PS-b-PMMA提升3.5-4.6倍。在热退火处理下,这种高χ材料形成垂直取向的层状结构,最小域间距仅为12.3nm,且在化学外延导向下,成功制造出7.6nm半节距的线状图案,为亚10nm级光刻图案制备提供了全新方案。

三、平面光学元件:大面积制造技术的革新

光刻技术的创新应用,正推动平面超透镜与衍射元件的大面积制造取得突破性进展,为光学系统的小型化、轻量化革新奠定基础。

Park等人利用DUV投影光刻技术,成功制备出直径达100mm的可见光波段全玻璃超透镜。该制备过程采用步进式光刻机拼接曝光工艺,在熔融石英基底上精准刻蚀187亿个纳米柱,并通过优化的垂直刻蚀工艺消除了侧壁锥度。这款超透镜在632.8nm波长下的焦距为150mm(NA0.32),已成功应用于太阳、月亮及发射星云的拍摄,展现出优异的光学成像性能。

Yamada等人则提出了一种无需刻蚀的简化制造方法,用于制备基于光刻胶的菲涅尔带板(FZP)透镜。该方法采用含有吸光剂的彩色光刻胶(ColorResist),仅通过i-line步进光刻机的涂布、曝光和显影三步流程,即可在8英寸玻璃晶圆上完成FZP透镜的制造。所制备的FZP透镜可将550nm光聚焦至1.1μm直径,聚焦效率达7.2%,且能清晰成像1.1μm特征的物体,具备低成本、大规模生产的显著优势。

四、无掩模光刻与新型光源:灵活高效的技术新路径

无掩模光刻技术凭借其高灵活性,成为快速原型设计的理想选择,而新型光源的研发则为其性能提升提供了核心支撑。

Feng等人开发了用于无掩模光刻的高功率AlGaN基深紫外Micro-LED显示屏。在3μm尺寸的Micro-LED芯片上,实现了5.7%的峰值外量子效率(EQE)和396W/cm²的高亮度。所研制的320×140分辨率微显示屏,能够提供足够的曝光剂量,在数秒内完成光刻胶曝光。该显示屏采用2540ppi的高密度阵列,并结合背部反射层设计,有效提升了出光均匀性与准直性。

为解决光刻过程中光源衰减的问题,Yu等人进一步提出垂直集成的自监测光源架构。该架构在透明蓝宝石衬底的一侧制造DUVMicro-LED阵列,另一侧集成ZnO光电探测器(PD)。LED发出的光穿过衬底后被PD捕获,用于实时监测光功率,结合反馈电路可自动调节注入电流,维持光功率稳定。利用该系统,成功实现了分辨率为564PPI的动态无掩模光刻,为无掩模光刻技术的稳定性提升提供了关键解决方案。

五、新型混合光刻与晶体加工:特殊场景的技术突破

针对特殊结构与材料的加工需求,研究人员开发了一系列独特的混合光刻与加工技术,拓展了光刻技术的应用边界。

Lu等人提出单周期接触-干涉混合光刻技术,用于高效制造微偏振阵列。该技术结合接触式光刻(定义像素区域)与激光干涉光刻(生成亚波长光栅),利用可分离的柔性掩模和折射率匹配液,在单次工艺循环中实现了四个象限不同方向纳米光栅的拼接。通过特殊的对准系统,拼接精度达到亚微米级,所制备的双层金属光栅阵列消光比超过20dB,为微偏振器件的规模化制造提供了高效路径。

Borchers等人则展示了一种利用低功率可见光对有机共晶体进行微加工的“冷光刻”技术。该技术利用偶氮苯染料与挥发性共形成体(如二恶烷或吡嗪)形成的卤键共晶,在0.5-20mW的532nm激光照射下,挥发性成分受热逸出,导致晶体在照射点受控解体,实现“冷”雕刻。与传统高能激光加工相比,该方法不会造成化学损伤,可实现微米级精度的晶体表面图案化,为有机共晶体材料的精密加工提供了全新思路。

六、低成本显微投影光刻:高性价比的纳米加工方案

为满足低成本纳米加工的需求,Zheng等人开发了基于UV-LED的显微投影光刻(MPP)系统。该系统整合商用显微镜组件与365nmUV-LED,配合优化的喷墨打印或激光绘图仪制备的掩模,并通过Tessar透镜校正像差,最终实现了低至85nm的特征尺寸。该系统以其低成本、高性价比的优势,为纳米加工技术的普及应用提供了有力支持

综上所述,当前光刻技术在极高分辨率、大面积制造、智能化与无掩模化及特殊材料加工等方向均取得显著进展。这些技术创新不仅推动了半导体制造工艺的持续升级,更在光子学、传感、精密制造等多个领域拓展了应用场景,为相关产业的高质量发展奠定了坚实基础。未来,随着技术的不断迭代优化,光刻技术将继续突破性能极限,创造更大的产业价值与社会价值。

-

光刻技术多元化创新:前沿突破与应用拓展

随着半导体制造与光学应用领域对微型化、集成化及低成本化的需求持续攀升,光刻技术作为核心支撑技术,正迎来全方位的创新突破。近期,在极紫外光刻、计算光刻与定向自组装、平面光学元件制造、无掩模光刻及新型材料加工等关键领域,一系列突破性成果相继涌现,为相关产业发展注入强劲动力,也为光子学、传感与精密制造等领域开辟了全新路径。

2026-01-30

-

镜头色差的成因、评判与校正:从原理到专业检测解决方案

在摄影、安防监控、AR/VR等依赖光学成像的领域,色差是影响画面质量的核心问题之一。它不仅会让图像出现刺眼的紫边、彩边,还会导致边缘模糊、细节丢失,严重影响视觉体验与数据准确性。本文将从色差的光学本质出发,详解其类型、评判标准与校正方法,并结合专业检测设备,为光学研发与生产提供全链路解决方案。

2026-01-30

-

光纤弯曲半径对偏振态的影响机制及工程化应对策略

在保偏光纤系统的设计与部署过程中,光纤弯曲半径这一易被忽视的参数,往往成为制约系统性能稳定性的关键因素。看似微小的几毫米弯曲,可能引发偏振态的显著漂移,进而导致整个系统性能大幅下降。本文从工程应用视角,系统剖析弯曲半径影响偏振态的内在机理、问题表征、系统危害,并提出针对性的设计规范、误区规避及实操验证方案,为保偏光纤系统的稳健设计提供技术支撑。

2026-01-30

-

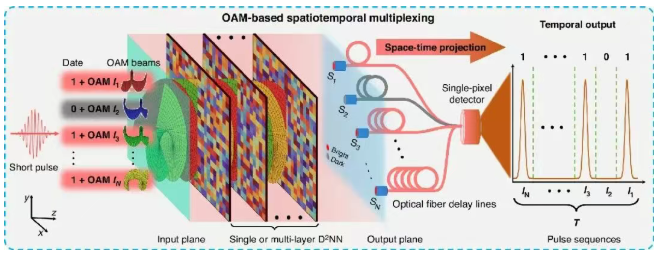

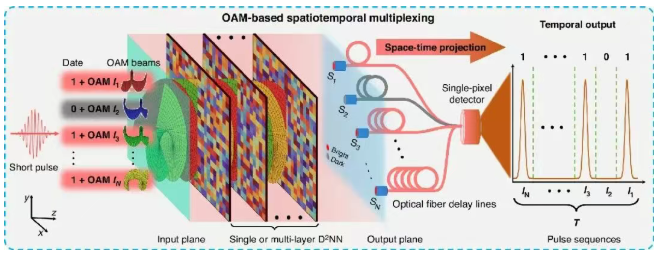

【光学前沿】高速全光神经网络赋能下的轨道角动量时空复用技术革新

在现代通信领域,不断增长的数据传输需求对通信系统的容量、速度及复杂环境适应性提出了严苛挑战。传统光通信复用技术虽在一定程度上提升了传输效能,但仍面临诸多固有局限。之江实验室袁小聪院士团队提出并实验验证的“轨道角动量时空复用(OAM-STM)”创新范式,通过全光神经网络与时空维度协同设计,为突破传统技术瓶颈、构建高速高容量光通信系统提供了革命性解决方案,相关研究成果已发表于《Light:Science&Applications》。

2026-01-30