定心车技术在高精度光学系统装调中的应用与意义

在现代精密光学工程领域,光学系统的性能不仅取决于光路设计的合理性,更高度依赖于制造与装配过程中对光轴与机械基准一致性的控制。其中,定心车技术作为实现“光机同轴”这一核心目标的关键工艺手段,在高端光学仪器、航天遥感载荷、激光系统及精密成像设备的制造中发挥着不可替代的作用。

一、定心车技术的基本内涵

定心车技术并非用于光路或结构的初始设计阶段,而是属于光学装调(OpticalAlignmentandAssembly)环节中的精密制造工艺。其核心任务是在光学元件(如透镜、反射镜)与机械结构件(如镜筒、镜座)均已加工完成的前提下,通过高精度检测与微调手段,使光学元件的实际光轴与其所装配的机械结构的旋转轴(或安装基准轴)实现高度重合,并在此基础上对结构件进行精加工,以建立统一的机械光学基准。

二、技术实施流程

典型的定心车工艺流程包括以下几个关键步骤:

1.预装配:将已加工完成的光学元件初步装入镜筒或支撑结构中,通常保留一定的调整余量或胶接间隙;

2.光轴检测:利用自准直仪、激光干涉仪或电子自准直系统等高精度光学测量设备,实时监测光学元件光轴相对于定心车主轴的偏心量与倾斜角;

3.微调对准:通过手动敲击、压电驱动或伺服控制系统,对镜片位置进行微米级调整,直至光轴与机械旋转轴达到设计允许的同轴度公差;

4.精车加工:在光轴对准状态下,对镜筒外圆、端面或其他配合基准面进行车削加工,使其以实际光轴为基准重新定义机械外形;

5.固化与验证:完成胶接或紧固后,再次验证同轴精度,确保后续多镜组集成时可直接依赖该机械基准进行无应力装配。

三、技术价值与工程意义

定心车技术的引入,显著提升了复杂光学系统的装调效率与最终成像质量。传统“试错式”装调方法依赖操作者经验,周期长、一致性差,难以满足现代高性能光学系统对亚微米级同轴精度的要求。而定心车技术通过将检测—调整—加工一体化,实现了:

高重复性:同一工艺参数下可批量复现高精度装配结果;

高效率:大幅缩短装调周期,尤其适用于多镜组串联系统;

高可靠性:减少人为干预,降低装配应力,提升系统长期稳定性;

可追溯性:全过程数据记录支持质量回溯与工艺优化。

目前,我国在该领域已取得重要进展。例如,中测光科(福建)技术有限公司自主研发高性价比的数控定心车床。该设备是在数控机床上结合定心系统,通过加工光学透镜所在的金属镜座,使得光学件的光轴与金属镜座的机械轴重合,以装配出接近理想状态的镜头组;同时,加工过程可保证金属镜座的结构尺寸,这样就可满足后续镜头组装配过程中的包括空气间隔在内的各公差要求。ACL卧式数控定心车床以高性价比的功能实现高精度光学系统装配。

四、结语

随着光学系统向更高分辨率、更大口径、更复杂结构方向发展,对装调精度的要求日益严苛。定心车技术作为连接光学设计与物理实现的关键桥梁,不仅是先进光学制造能力的重要体现,更是保障国家战略科技装备性能的核心工艺之一。未来,随着智能传感、数字孪生与自适应控制技术的深度融合,定心车技术将进一步向自动化、智能化、网络化方向演进,为我国高端光学制造体系的自主可控与国际竞争力提升提供坚实支撑。

-

无透镜成像的算法体系、技术路线与发展演进

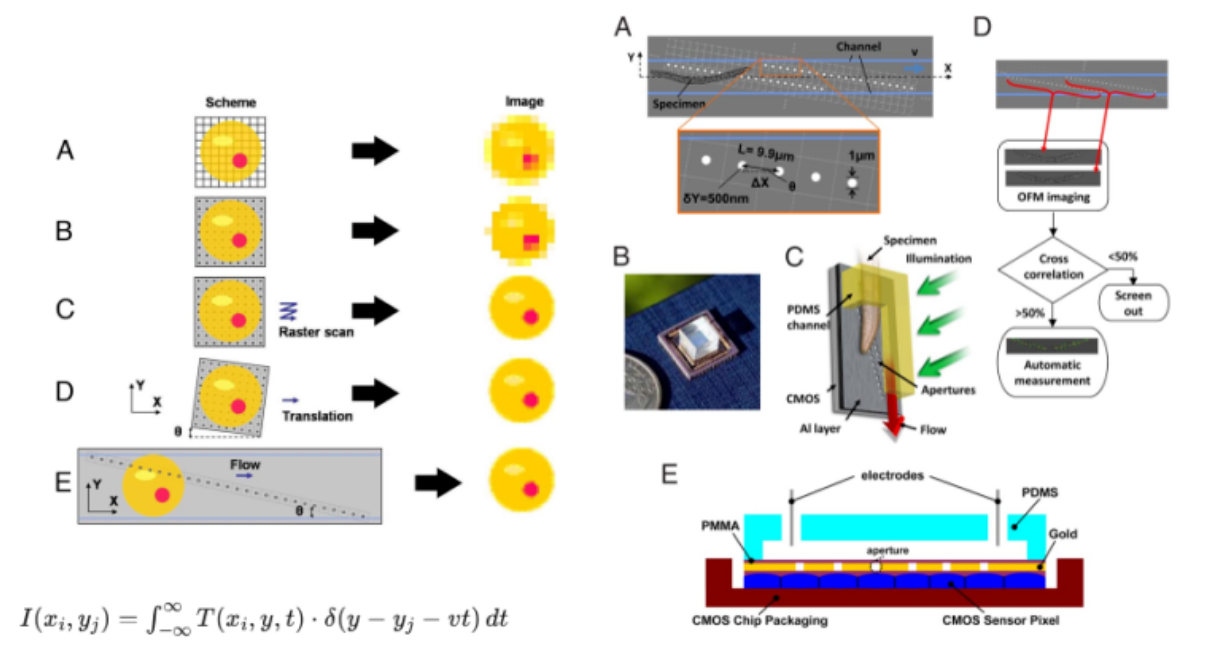

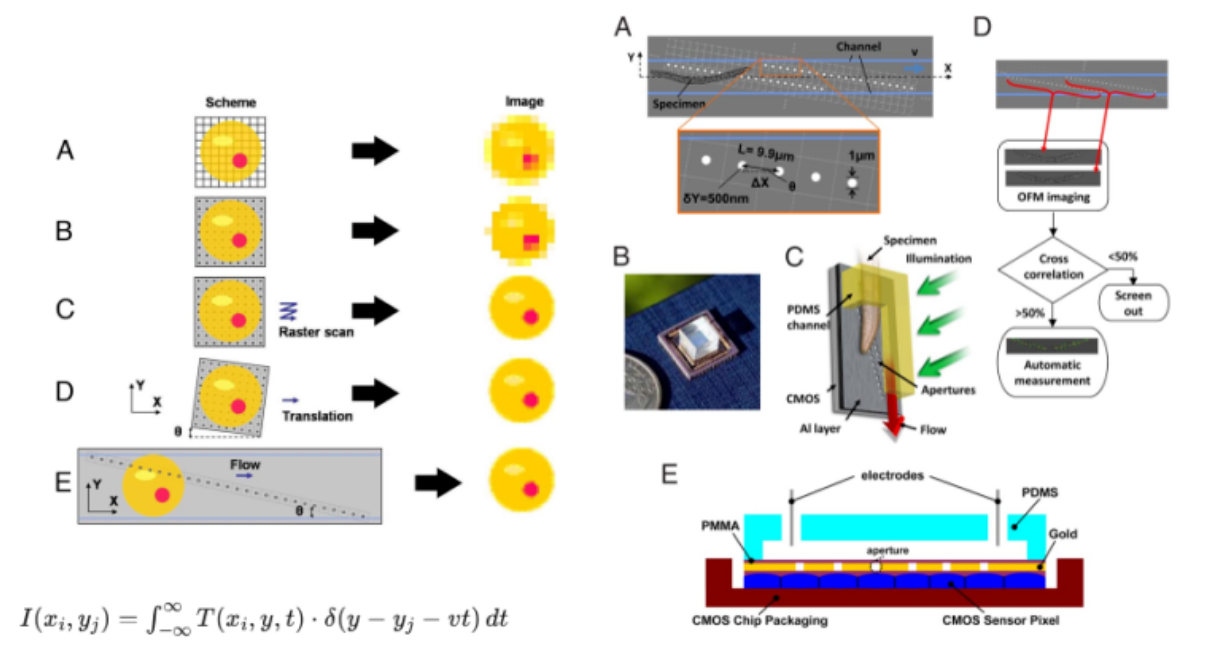

在计算成像与光电探测技术的融合发展中,无透镜成像凭借硬件架构极简、算法驱动成像、场景适配性强的核心优势,成为图像传感领域的重要研究方向。该技术摒弃传统光学透镜的光场调控方式,以光场传播的物理模型为基础,通过多样化的数学算法实现衍射信息的捕捉、重建与优化,历经数十年发展已形成完善的算法体系和多元技术路线。本文将从算法核心逻辑出发,按基础体系-核心算法-技术路线-发展趋势的逻辑脉络,系统解析无透镜成像的技术原理、性能特征与应用潜力,厘清其技术演进的核心规律。

2026-03-06

-

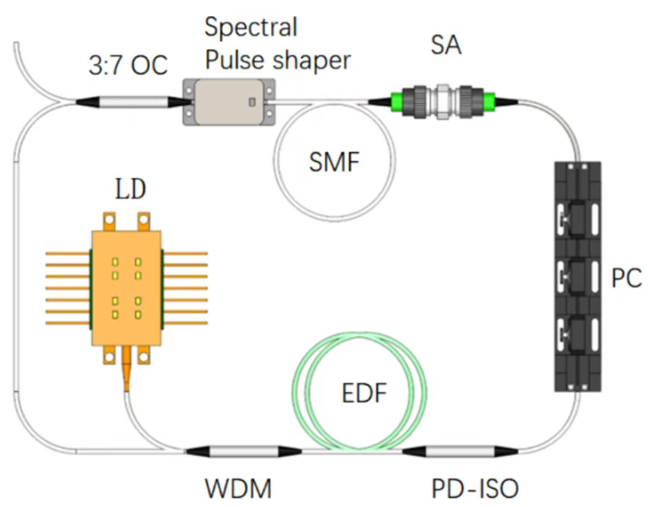

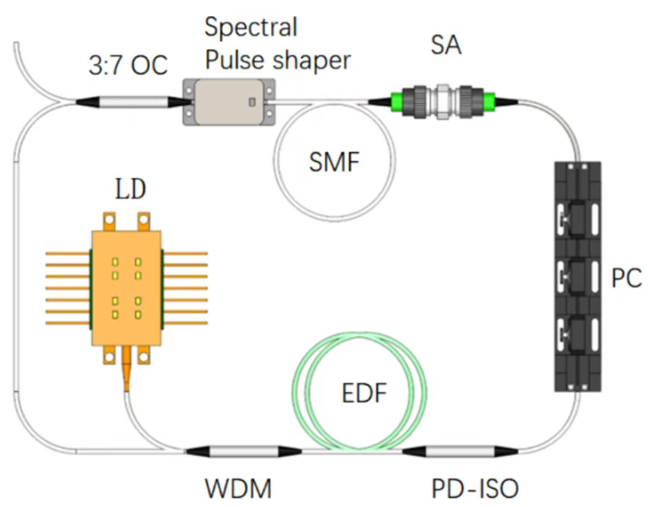

纯四次孤子研究新突破:解锁锁模光纤激光器非线性动力学新奥秘

光孤子作为非线性系统中典型的局域结构,凭借稳定的传输特性成为光频梳、超快激光技术、非线性成像等领域的核心研究载体,而孤子吸引态与新型孤子的相关研究,更是推动非线性光学器件升级的关键。近日,浙江农林大学王悦悦教授、戴朝卿教授团队在《Chaos,Solitons&Fractals》发表最新研究成果,以锁模光纤激光器为研究平台,系统性探究了纯四次孤子吸引态的形成机制、单孤子传输特性及多孤子分子的演化规律,首次填补了纯四次孤子吸引态与孤子分子研究的空白,为超快光学器件研发和复杂非线性系统的实际应用提供了重要的理论支撑与实验指导。

2026-03-06

-

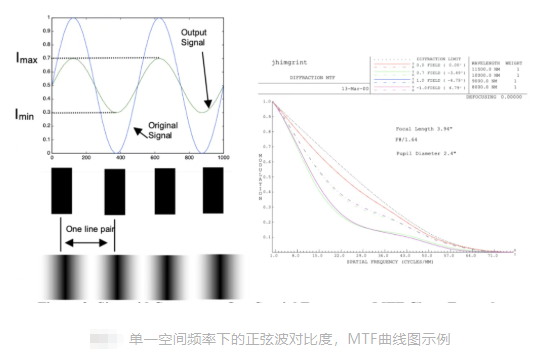

光学系统MTF测量三大方法原理、应用与局限综述

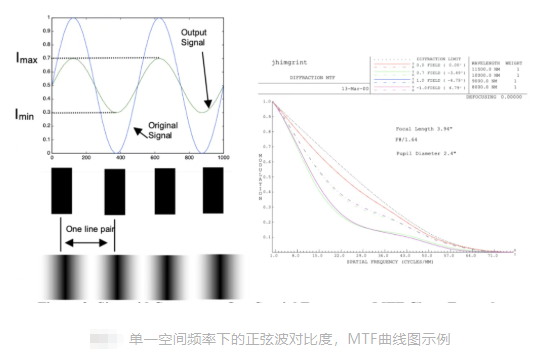

调制传递函数(MTF)是评价光学系统成像质量的核心指标,其本质是衡量单位空间分辨率下光学图像的强度对比度。MTF仅以单位面积功率对光强进行度量,不携带相位信息,因此所有成熟的MTF测量方法,均建立在捕获待测光学系统所成图像的强度分布这一基础之上,通过对强度信息的解析与换算,得到系统在不同空间频率下的传递能力。

2026-03-05

-

光机工程师必看:MTF测试结果必须附带哪些关键信息

在光学系统设计、装调与验收过程中,调制传递函数(MTF)是衡量成像质量的核心指标。但多数光机工程师并不会亲自完成全套MTF测试,而是依赖测试报告进行系统分析、问题定位与性能验证。一份仅含MTF曲线的报告,往往无法支撑严谨的工程判断。只有附带完整测试条件与边界信息,MTF数据才能真正发挥价值。

2026-03-05

-

中红外与长波红外成像技术:特性差异与场景适配逻辑

红外成像技术中,中红外(MWIR,3–5μm)和长波红外(LWIR,8–14μm)是两大核心应用波段,二者并非技术层级的优劣之分,而是由物理定律奠定底层特性,进而形成适配不同场景的技术定位。中红外以灵敏、快速、远距离为核心优势,是追求性能极限的高性能传感器;长波红外以稳定、普适、低门槛为核心特质,是保障工程落地的环境感知器。从物理本质到成像特性,从探测器系统到实际应用,二者的差异形成清晰的逻辑体系,且在高风险复杂场景中,唯有分工协作才能实现探测效能的最大化。

2026-03-05