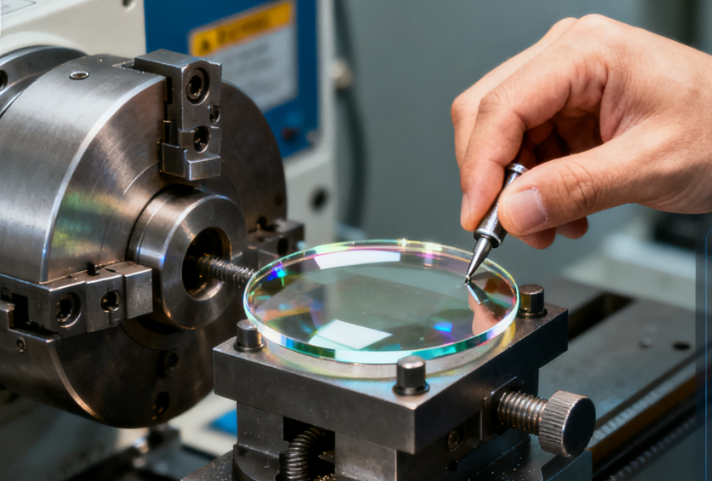

定心车镜片偏心如何补偿?光学加工精准把控的关键

在光学加工领域,镜片的光学性能直接决定了终端产品的成像质量,而定心车加工中的偏心问题,是影响镜片精度的核心症结之一。所谓镜片偏心,即镜片光学轴与定心车机械加工基准轴不重合,表现为镜片边缘厚度不均,这一问题会直接导致光学系统产生像散、彗差等像差,严重时甚至让整片镜片失去使用价值。因此,掌握科学的偏心补偿技术,成为光学加工从业者必备的核心技能,也是保障产品品质的关键环节。

一、偏心成因解析:找准问题根源

镜片偏心的产生并非偶然,而是多种因素共同作用的结果。从源头来看,镜片本身的制造误差的是初始诱因,比如毛坯件的几何精度不达标、表面曲率不均匀等;在加工过程中,装夹定位不准确是最常见的直接原因,夹具与镜片的贴合度、定位基准的偏差都会导致偏心;随着设备使用年限增加,机械部件的磨损会造成设备精度下降,同样会引发加工偏心;此外,加工时镜片受到的夹紧力不均、高速旋转中的受力变形等动态因素,也会加剧偏心问题。只有精准识别这些成因,才能为后续补偿工作奠定基础。

二、偏心测量:精准补偿的前提

有效的偏心补偿,必须建立在精准测量的基础上。目前行业内主流的测量方法主要分为两类:角偏移计量法和线偏移计量法。角偏移计量法通过测量镜片表面法线与基准轴的夹角偏差,精度可达角秒级,是当前应用最广泛的测量方式;线偏移计量法则聚焦于光轴与几何轴在曲率中心处的距离偏差,适用于特定类型镜片的测量需求。

在测量设备方面,定心车标配的自准直仪与OptiCentric软件组合,能够满足大多数加工场景的精度要求;对于高精度加工需求,激光干涉仪凭借其超高灵敏度成为理想选择;而光点检测法作为一种简便快捷的辅助手段,通过旋转镜片观察光点移动轨迹,可快速判断偏心是否存在。无论采用哪种方法,精准的测量数据都是后续补偿工作的核心依据,缺一不可。

三、核心补偿方法:手动与自动的双重保障

(一)手动补偿法:经典实用的传统方案

手动补偿法又称敲击法,是光学加工领域传承已久的经典补偿方案。其操作流程遵循“安装定位—测量偏心—敲击调节”的逻辑:首先将镜片稳定固定在定心车夹具上,通过测量设备获取偏心量和偏心方向;随后进入核心调节阶段,先通过敲击调整镜片径向位置,将偏心误差降至原有水平的1/3~2/3,再针对镜片两面倾斜问题进行敲击修正,两者交替进行,直至误差达标。

这种方法的关键在于操作技巧:敲击力度必须适中,既要达到位置调整的目的,又要避免镜片移位或损坏;若调节过程中误差越过最小值,应反向敲回而非直接切换调节方式;多次调节后,倾斜调节往往比偏心调节更能提升精度。手动补偿法虽依赖操作人员的经验,但凭借其灵活性和实用性,至今仍在诸多加工场景中发挥重要作用。

(二)自动补偿法:高效精准的现代方案

随着工业自动化技术的发展,自动补偿法已成为高端光学加工的主流选择。其核心原理是通过设备集成的测量系统自动获取偏心数据,由软件计算出精准的补偿量,再通过伺服系统控制四自由度调节机构,自动完成镜片位置调整和车削修正。

操作过程极为简便:镜片装夹后启动自动测量程序,软件会直观显示偏心向量的大小和方向,操作人员只需点击“自动补偿”,系统即可完成全流程调整,最后通过复检确认补偿效果,必要时可进行二次补偿。自动补偿法不仅大幅提升了补偿效率,更通过机械精准控制避免了人为操作误差,尤其适用于批量生产和高精度加工需求,为光学加工的标准化提供了有力支撑。

四、实用补偿技巧:适配不同场景的精准优化

(一)不同镜片类型的补偿要点

针对不同类型的镜片,补偿策略需有所侧重。球面镜片的补偿核心是确保球心与旋转轴重合,“先偏心后倾斜”的调节顺序效果最佳;柱面和非球面镜片因结构特殊,需额外考虑轴位补偿,需提前标记轴向基准,必要时借助辅助定位工装;带中心孔的镜片可通过制作专用芯轴插入中心孔辅助定位,或采用光胶将透镜与中心孔固定形成调偏组合件,提升补偿稳定性。

(二)误差控制与精度提升

在补偿过程中,难免会遇到各类问题,针对性的解决方案至关重要:对于偏心量大于0.1mm的情况,应采用“先粗调后精调”的策略,通过机械调整完成粗调,再借助光学补偿实现精调;若倾斜误差难以消除,可测量剩余倾斜量后,对隔圈进行≤0.02mm的修磨处理;镜片装夹不稳定时,需及时检查夹具精度,必要时更换夹具;针对补偿重复性差的问题,应确保装夹一致性,对定位位置进行标记,形成标准化操作流程。

(三)特殊情况的灵活处理

对于轻微偏心,可通过调整镜片与夹具的间隙、加入薄垫片或利用定心车自带的微调机构(±0.5mm行程)实现快速补偿;若已加工完成的镜片发现偏心问题,可通过加热镜片与镜座的连接胶(如适用)重新调整定位,或采用研磨补偿的方式,去除少量材料完成修正。灵活应对各类特殊情况,是提升补偿成功率的关键。

五、操作注意事项:安全与精度的双重保障

偏心补偿操作不仅关乎产品精度,更需重视操作安全。首先,操作前必须确认镜片固定牢固,防止高速旋转时飞出造成安全事故;其次,要保持夹具和镜片表面清洁,避免油污、指纹影响定位精度;在补偿过程中,应详细记录每次补偿前后的偏心数据,便于后续分析总结和工艺优化;同时,设备精度需定期校验,确保测量和调节机构的准确性,避免因设备误差导致补偿失效。

六、结语:以精准补偿守护光学品质

定心是光学加工的灵魂,而偏心补偿则是定心工艺的核心环节。无论是依赖经验的手动补偿法,还是依托技术的自动补偿法,其核心原则始终是“先测量后调整、先粗后精、偏心与倾斜协同调节”。在光学制造技术不断发展的今天,偏心补偿技术也在持续升级,从传统手动操作到自动化精准控制,从单一场景适配到全类型镜片覆盖,补偿技术的进步直接推动着光学产品品质的提升。

对于光学加工从业者而言,熟练掌握偏心补偿技术,不仅是提升专业能力的需要,更是保障产品竞争力的关键。未来,随着高精度测量设备和智能调节系统的进一步普及,偏心补偿将朝着更高效、更精准、更智能的方向发展,为光学制造行业的高质量发展注入持续动力。而坚守精准把控的初心,以科学的方法和严谨的态度对待每一次补偿操作,正是光学加工人守护产品品质的核心使命。

请注意,镜片定心补偿方法可能因不同设备而异,相关定心车产品:ACL卧式数控定心车床-欧光科技(福建)有限公司

-

激光直写光刻技术工艺流程及应用研究

激光直写光刻技术(LaserDirectWritingLithography,LDWL)是微纳加工领域核心的无掩模光刻技术,依托激光与光刻胶的光化学反应,通过精准调控曝光剂量等工艺参数,可在光刻胶上实现亚微米精度的任意三维结构定制。该技术并非单一工艺环节,而是一套以激光直写光刻为核心的系统性工艺体系,涵盖衬底表面处理、光刻胶涂布、前烘烤、曝光、显影、后烘烤六大关键工序,各工序的参数控制相互关联、层层影响,直接决定最终制备图案的形态、精度与性能。同时,该技术兼具高空间分辨率、操作流程简便、成型效率高的技术优势,已成为集成光电子学、微电子学等领域的重要加工手段,现就其工艺原理、完整流程、关键要素及技术应用展开系统阐述。

2026-03-03

-

全欧TRIOPTICS中心偏差测量仪核心测量参数解析

在光学元件及镜组的检测与装调环节,中心偏差测量仪(偏心仪、定心仪)是评估光学系统光轴一致性的关键设备,全欧TRIOPTICSOptiCentric系列作为行业常用设备,其测量结果中shift(偏移)、tilt(倾斜)等核心参数的定义与解读,直接影响光学设计、装调的准确性。由于该设备对核心参数的定义与常规认知存在差异,准确理解其物理意义、掌握数据解读方法,是保障光学检测与设计匹配的重要前提。本文将围绕该设备核心测量参数定义、与光学设计软件的关联、异常数据解读及合理的结果查看方法展开解析,为光学行业相关从业者提供参考。

2026-03-03

-

受激辐射耗尽显微成像(STED)技术的原理、应用与发展

受激辐射耗尽显微成像(StimulatedEmissionDepletionMicroscopy,STED)是一种突破光学衍射极限的超分辨显微技术,其以光物理过程直接调控荧光分子发光区域的独特机制,实现了纳米尺度的实时超分辨成像,区别于依赖计算重建或单分子定位的同类技术,成为微观结构研究领域的重要技术手段,在生命科学等学科研究中发挥着关键作用。本文将从技术核心原理、光路设计与分辨率特性、应用场景与技术优势、现存局限性与改进策略、技术定位与发展趋势五个方面,对STED技术进行系统探析。

2026-03-03

-

激光扩束的原理、结构设计及工程应用规范

激光凭借高能量、高准直性的核心特性,成为工业加工、科学研究、精密检测等领域的核心光源,而激光扩束技术是保障激光在各类场景中高效、稳定应用的关键支撑。该技术并非简单的光束尺寸放大,而是基于高斯光束光学特性的精准调控,其设计、调试与选型均需遵循严谨的光学规律和工程规范。本文从激光扩束的核心原理出发,解析两类经典光学结构的设计特点与适用场景,梳理工程实践中的关键控制要点,并明确扩束镜选型的核心参数,形成一套逻辑完整的激光扩束技术应用体系。

2026-03-03

-

柱面镜核心光学参数解析:中心偏差、时钟角与楔角的定义及测量意义

在光学器件制造与光学系统搭建中,柱面镜凭借其单向聚光、成像的光学特性,成为激光加工、光学通信、精密成像等领域的关键元件,其加工精度直接决定整个光学系统的性能上限。中心偏差、时钟角、楔角作为衡量柱面镜加工误差的核心指标,是光学检测的重点关注对象,而德国TRIOPTICS公司的OptiCentric®中心偏差测量仪和技术,为这类参数的精准检测提供了专业解决方案,成为柱面镜质量把控的重要技术支撑。本文将从参数定义、指标特性、测量价值三个维度,对柱面镜的中心偏差、时钟角、楔角进行系统性解析。

2026-03-02