超快激光加工气膜冷却孔的后壁防护技术:材料与工艺如何实现协同创新?

在航空航天领域的高温部件制造中,气膜冷却孔的加工精度直接关系到涡轮叶片的服役寿命。超快激光加工技术凭借其超短脉冲特性与高能量密度优势,成为制备微米级气膜冷却孔的核心手段。然而,激光穿透叶片薄壁时产生的后壁损伤问题,始终是制约该技术工程化应用的关键瓶颈。当前,业界通过材料科学与加工工艺的交叉融合,构建了"材料填充为基、工艺调控为翼"的后壁防护技术体系,本文将从材料创新与工艺优化双维度,系统剖析该技术的研究进展与未来挑战。

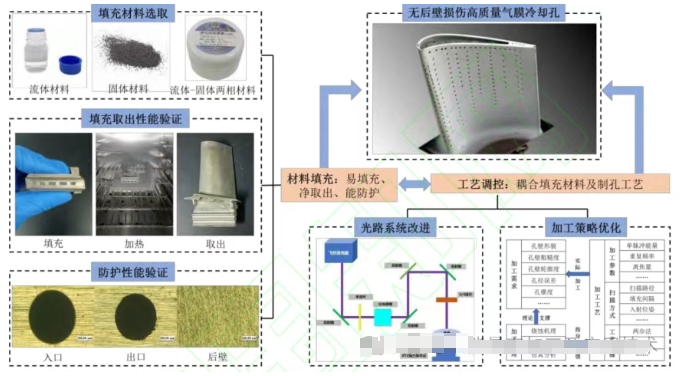

一、后壁防护材料体系的创新演进:从单一介质到复合体系的技术突破

流体防护介质:流动性优势与工程适用性的矛盾调和

早期研究中,流体类防护材料因具备自适应性填充特性而被率先探索。美国学者Perry提出的CO₂、N₂等惰性气体及高黏度润滑油体系,试图通过流体介质的能量耗散效应阻隔激光传输,但其在涡轮叶片复杂型腔中面临流体分布不均与热累积失效的双重挑战。宁波材料技术与工程研究所王斌团队的创新在于:通过流变学特性调控,筛选出聚丙烯酰胺高分子流体材料,当流速控制在3m/s时,可实现0.5-3.0mm厚度腔体的无损伤加工,该方案通过强制对流强化热传导,有效解决了传统流体材料的散热瓶颈问题。

二、固体颗粒体系:防护效能与工程可操作性的平衡探索

固体颗粒材料因具备优异的激光散射吸收能力,成为复杂型腔防护的研究重点。西安光学精密机械研究所田东坡团队实验证实:刚玉颗粒在1mm腔体间隙条件下,可实现飞秒激光加工的零后壁损伤,其作用机制源于颗粒介质对激光的多重散射与热耗散效应。华东师范大学曹凯强的对比研究表明:相较于铜粉、石英砂等材料,刚玉砂的防护性能呈现显著优势,但固体颗粒在狭小腔体中的均匀填充与无损取出,仍是制约其工程应用的技术难点。英国学者Knowles提出的固体针棒防护方案,因难以适配涡轮叶片的三维复杂结构,实际应用场景较为有限;而RHOADES提出的氧化铝颗粒填充方案,虽具备便捷取出特性,但其防护可靠性仍需系统性实验验证。

三、两相复合介质:多相协同效应驱动的性能跃升

为兼顾填充流动性与防护稳定性,流体-固体两相复合体系成为近年来的研究热点。西安交通大学王恪典团队提出的冰-碳混合填充方案颇具创新性:利用水的流动性实现腔体均匀填充,固化后碳粉发挥激光吸收功能,加工完成后通过沸水溶解即可实现材料去除,展现出良好的工程适用性。中国科学院大学陶俊的对比实验表明:聚丙烯酰胺-二氧化硅复合体系在3mm腔体间隙下的防护效果优于石蜡-石墨体系,但其高黏度特性导致填充取出过程存在操作难点。中国航空制造技术研究院李元成团队则另辟蹊径,通过制备多孔梯度防护材料,在硅氧烷预聚体中引入可去除塑料颗粒,形成具有孔隙结构的梯度介质,既优化了激光加工的排屑通道,又提升了材料的热稳定性能,尤其适用于大间隙腔体的防护需求。

四、工艺调控体系的多维度优化:从参数匹配到能量场调控的技术进阶

1.加工参数动态调制技术

哈尔滨工业大学张子浩提出的"变参数加工"策略具有重要参考价值:针对1.5mm厚高温合金材料,采用"高能量穿透制孔+低能量精细修孔"的参数组合,将后壁损伤深度控制在30μm量级,该研究揭示了能量梯度调控对抑制热累积效应的关键作用。中国航空制造技术研究院毕帅团队则借助在线图像识别技术,构建了小孔穿透时间预测模型,通过优化旋切扩孔工艺参数,在2mm镍基合金加工中实现零后壁损伤,其技术核心在于通过加工时间的精准控制,实现激光能量与材料烧蚀速率的动态匹配。

2.制孔策略创新与路径规划

西安交通大学梅雪松团队提出的"两步法"制孔工艺实现了技术突破:首步采用高参数激光快速预制孔道,次步通过参数削弱进行孔壁精细化修整。该工艺在3mm镍基合金加工中,实现了锥度约1°的无损伤直孔加工,但其在斜孔加工场景的适用性仍需深入研究。德国学者LUTZ关于群孔加工顺序优化的研究颇具启发性:通过单纯形算法规划制孔路径,有效降低了密集孔加工的热累积效应,为气膜冷却孔阵列的后壁防护提供了工艺规划新思路。

3.激光能量场调控技术

美国学者MAYNARD提出的"圆环光束"技术开创了能量场调控新路径:通过光纤耦合器失谐调制,使激光能量呈环形分布,中心零能量区域避免了材料过度烧蚀,从能量分布层面解决后壁损伤问题。深圳市单色科技研发的极小焦深加工系统,则通过功率-焦深协同控制技术,实现单脉冲刻蚀深度的纳米级调控,理论上可消除激光穿透瞬间的能量突变损伤,但其系统复杂性与加工效率平衡问题仍需工程化验证。

五、工程化应用挑战与未来研究方向

尽管当前后壁防护技术取得阶段性进展,但涡轮叶片的三维复杂型腔结构仍构成重大技术挑战。现有研究多局限于平板样件实验,实体叶片的曲面加工适应性、变厚度腔体防护等问题亟待突破。未来技术发展可聚焦三大方向:其一,开发光热响应型智能防护材料,实现激光作用下的动态阻抗匹配;其二,构建"工艺调控-在线监测"闭环系统,通过声/光信号实时诊断孔道穿透状态;其三,深化多物理场耦合仿真技术应用,建立材料-工艺-防护效果的定量预测模型。

从实验室研究到工程化应用的跨越,需要材料学、激光加工与航空制造领域的深度协同。当后壁防护技术实现从"被动阻隔"向"主动调控"的范式转变,超快激光加工将为航空发动机关键部件制造带来革命性突破,为高温部件的长寿命可靠运行提供核心技术支撑。该领域的持续创新,不仅关乎加工工艺的进步,更将推动航空航天制造技术向智能化、精准化方向迈进。

-

半导体抛光设备自动化应用及工艺质量管控要点探析

在半导体器件规模化量产进程中,抛光工艺作为保障晶圆加工精度与表面质量的核心环节,其设备自动化水平、工艺参数调控能力、检测体系完善度及异常处置效率,直接决定生产效率、工艺稳定性与产品良率。本文从抛光设备自动化配置要求、核心工艺参数调控、关键检测指标界定及常见工艺异常处理四个维度,系统阐述半导体抛光工艺的质量管控核心要点,为半导体抛光制程的标准化、精细化实施提供参考。

2026-02-12

-

硅晶圆激光切割核心技术深度解析:原理、工艺与质量把控

在半导体制造产业链中,硅晶圆切割是芯片成型的关键工序,其加工精度与效率直接影响芯片良品率和产业发展节奏。随着微电子器件向微型化、薄型化升级,传统切割方式的弊端逐渐显现,激光切割凭借高精度、低损伤的技术优势成为行业主流。本文从激光切割系统的硬件构成出发,深入拆解隐形切割与消融切割两大核心工艺,解析光斑、焦点的精度控制逻辑,并探讨切割质量的评价维度与效率平衡策略,系统梳理硅晶圆激光切割的核心技术体系

2026-02-12

-

无掩模激光直写技术研究概述

无掩模激光直写技术作为微纳加工领域的先进光刻技术,摒弃了传统光刻工艺对掩模版的依赖,凭借直接写入的核心特性,在复杂微纳结构制备、高精度图案加工中展现出独特优势,成为微纳加工领域的重要技术方向。本文从工作原理与流程、技术特性、现存挑战、分辨率与对准参数、核心设备及厂务动力配套要求等方面,对该技术进行全面梳理与阐述。

2026-02-12

-

SiC功率器件的高温时代:封装成为行业发展核心瓶颈

在半导体功率器件技术迭代进程中,碳化硅(SiC)凭借高温工作、高电流密度、高频开关的核心优势,成为推动功率半导体升级的关键方向,其普及大幅提升了器件的功率密度与工作效率,为功率半导体行业发展带来全新机遇。但与此同时,行业发展的核心瓶颈正悄然从芯片设计与制造环节,转移至封装层面。当SiC将功率器件的工作温度与功率密度不断推高,芯片本身已具备承受更高应力的能力,而封装环节的材料适配、热路径设计等问题却日益凸显,高温与快速功率循环叠加的工况下,焊料与热路径成为决定SiC功率模块寿命的核心因素,封装技术的发展水平,正成为制约SiC功率器件产业化落地与长期可靠应用的关键。

2026-02-12