外国团队在CMOS试验原型生产线上实现电驱动砷化镓纳米脊激光二极管的单片制造

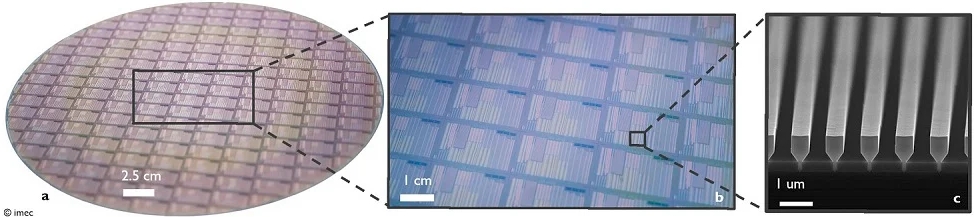

比利时微电子研究中心(imec)在硅光子学领域取得了重大突破,成功在其CMOS试验原型生产线上展示了在300毫米硅晶圆上单片制造的电驱动砷化镓(GaAs)多量子阱纳米脊激光二极管。这一成果不仅实现了室温连续波激光,还达到了低至5mA的阈值电流和超过1mW的输出功率,证明了在硅上直接外延生长高质量III-V材料的潜力。这一进展为开发用于数据通信、机器学习和人工智能应用的经济高效、高性能光学设备提供了一条新途径。

硅光子学是一项快速发展的技术,有望彻底改变通信、计算和感知世界的方式。然而,缺乏高度可扩展的原生互补金属氧化物半导体(CMOS)集成光源一直是其广泛应用的主要障碍。尽管在硅上混合和异质集成III-V族光源方面已取得显著进展,但通过直接外延生长III-V族材料实现单片集成,仍然是成本效益最高的片上光源解决方案。

一、研究成果

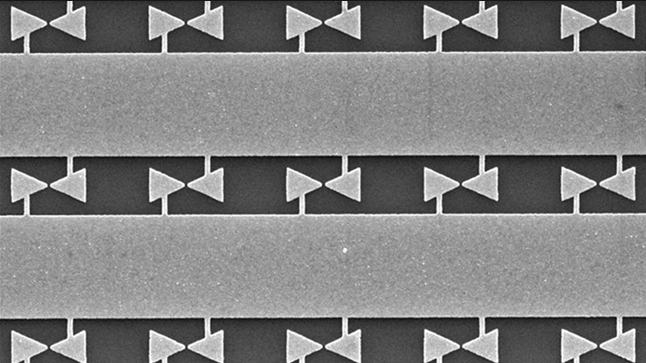

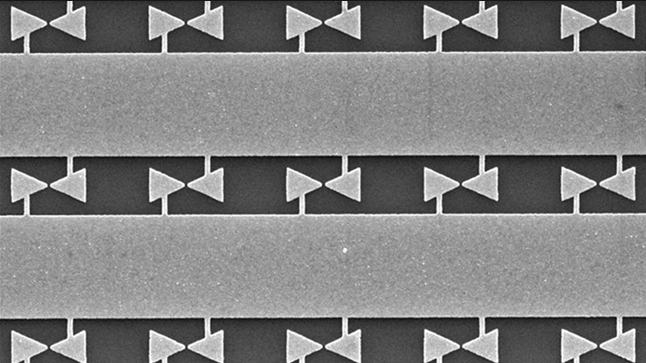

imec的研究团队采用了一种新的集成方法——纳米脊工程(Nano-RidgeEngineering,NRE),通过在硅晶圆表面构建纳米级高纵横比沟槽,选择性地生长出低缺陷密度的GaAs纳米脊结构。这些结构内嵌InGaAs量子阱,形成p-i-n二极管,能够实现高效的电流注入和光增益,从而实现了在室温下连续波工作的激光器。

研究结果显示,这种纳米脊激光器在1020nm波长下具有以下优异性能:

1.低阈值电流:实验中实现了最低仅为5毫安的阈值电流。

2.高输出功率:单片输出功率可超过1毫瓦。

3.窄激光线宽:激光线宽仅46MHz。

4.可靠性:在室温条件下,连续波激光器经过至少500小时的测试,其性能仅出现轻微衰减,表现出卓越的可靠性。

二、技术细节

III-V族材料和硅材料之间晶格参数和热膨胀系数的巨大不匹配不可避免地会引发晶体失配缺陷的形成,这些缺陷会降低激光器的性能和可靠性。imec通过选择性区域生长(SAG)与纵横比捕获(ART)相结合的方法,将失配位错限制在介电掩模蚀刻的狭窄沟槽内,显著减少了集成在硅上的III-V族材料的缺陷。

优化后的纳米脊结构的穿透位错密度通常远低于10^5cm^-2。imec利用III-V纳米脊工程概念,在标准300毫米硅晶圆上展示了首次全晶圆级制造电泵浦GaAs基激光器,完全在CMOS试验生产线内进行。利用低缺陷率GaAs纳米脊结构,激光器集成了InGaAs多量子阱作为光增益区,嵌入原位掺杂的p-i-n二极管中,并用磷化铟镓覆盖层钝化。通过电注入实现室温连续波操作是一项重大进步,克服了电流传输和接口工程方面的挑战。

“在大直径硅晶片上经济高效地集成高质量III-V增益材料是下一代硅光子学应用的关键推动因素,”imec硅光子学研究员、光学I/O行业附属研发项目主任JorisVanCampenhout表示。“这些令人兴奋的纳米脊激光器结果代表了使用直接外延生长进行单片III-V集成的重要里程碑。”

该项目是imec一项更大规模探索任务的一部分,旨在推动III-V集成工艺向更高的技术成熟度发展,短期内将采用倒装芯片和转印混合技术,长期内将采用异质晶圆和芯片键合技术,最终实现直接外延生长。

这一突破性的研究成果已发表在《自然》杂志上,为硅光子学的未来发展提供了新的方向和可能性。

-

量子点领结结构实现红外光源重大突破:效率提升百倍,制造工艺大幅简化

2026年2月,芝加哥大学研究团队在《NaturePhotonics》发表重要成果,通过量子点材料与领结型微纳结构的创新结合,开发出一种高效、简易的红外光产生技术,其光电转换效率较传统方案提升约100倍,有望大幅降低红外光源、探测器及相关系统的成本与制造门槛。

2026-02-27

-

布法罗大学研发液态金属纳米光子平台,可按需调控光学设备颜色与功能

美国布法罗大学的研究团队成功开发出一种基于液态金属的纳米光子平台。该平台最大亮点的是可根据实际需求灵活改变光学设备的颜色与行为,未来有望广泛应用于智能手表、显示器、生物成像及生物传感等多个领域,为相关设备的升级迭代提供全新技术路径。

2026-02-27

-

超精密光学加工中面型精度与表面光洁度的协同调控路径研究

在超精密光学制造领域,面型精度与表面光洁度的平衡把控是行业长期面临的核心技术难题,二者的协同优化直接决定光学元件的核心性能,更是光刻机物镜、激光陀螺反射镜等高端光学器件制造的关键壁垒。实际加工中,氟化钙等光学材料采用二氧化硅抛光时出现的“光洁度达标、面型精度不足”问题,正是这一矛盾的典型体现。传统单一抛光工艺下,面型精度与表面光洁度呈现显著的此消彼长特征,难以同时实现精准控制。本文从核心矛盾本质出发,系统分析二者的影响机理,从工艺设计、参数优化、技术创新、检测闭环、实践应用五个维度提出针对性破解策略,为超精密光学加工的精度提升提供系统性解决方案。

2026-02-27

-

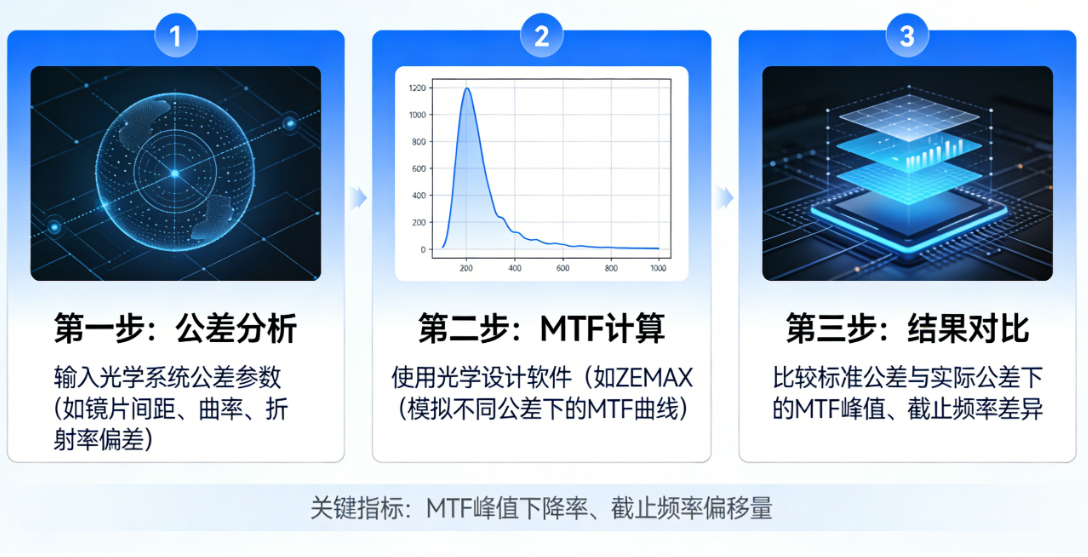

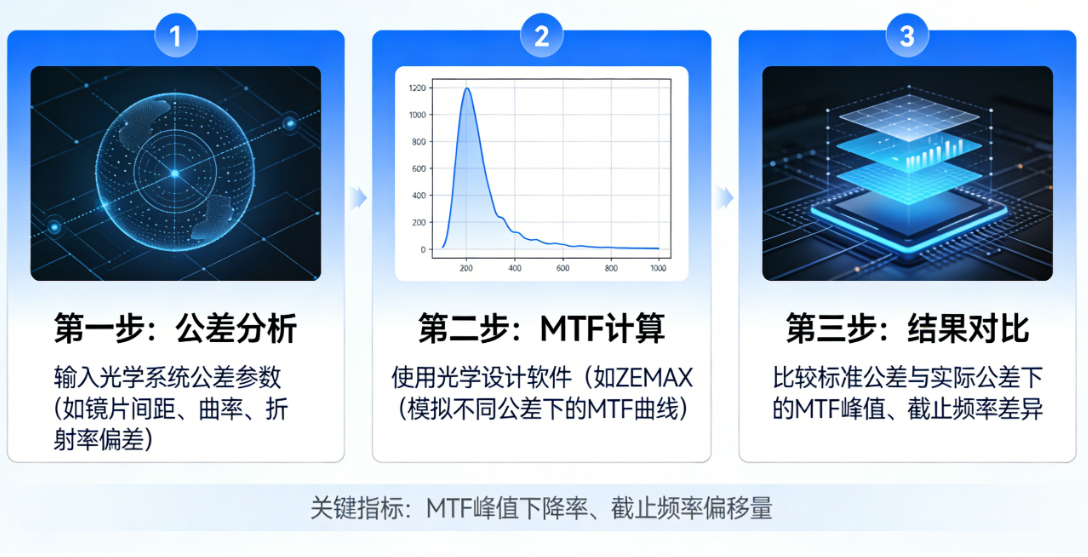

如何评估光学系统公差对MTF的影响?

评估光学系统公差对调制传递函数(MTF)的影响是光学设计中从“理论完美”走向“工程量产”的关键环节。这一过程通常被称为公差灵敏度分析(ToleranceSensitivityAnalysis)和蒙特卡洛分析(MonteCarloAnalysis)。

2026-02-27