全自动定心车床工作原理

全自动定心车床跟大多数的定心仪一样都是采用旋转镜片的方式来确定镜片的光轴和机械轴,检测镜片的偏心的同时并车削镜片的镜座。以检测和加工一体的这种方式,定心精度可以最高达到0.5μm。

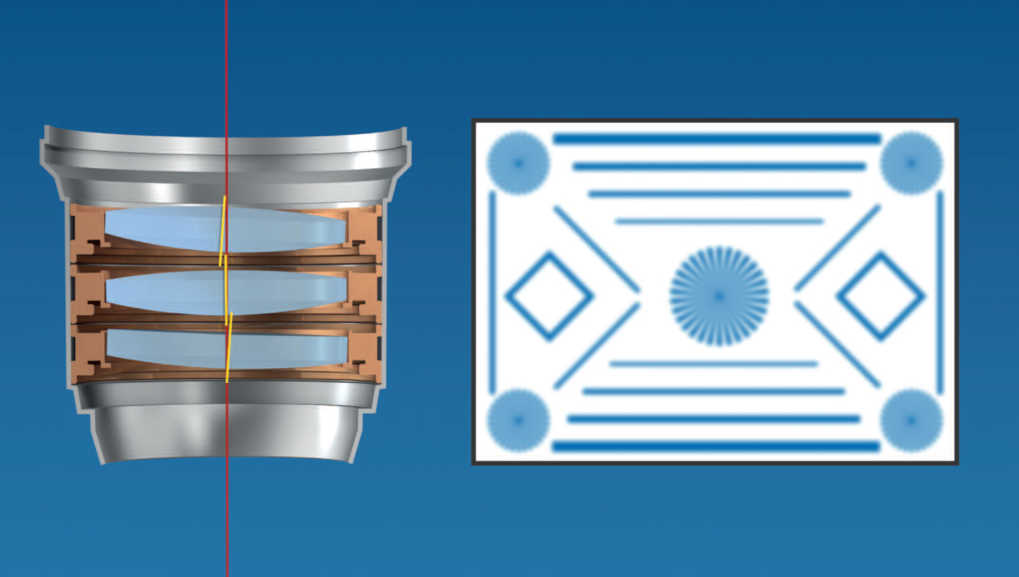

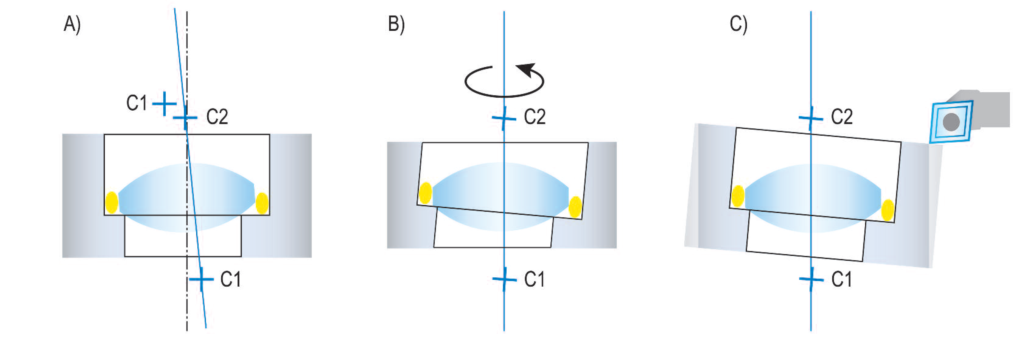

图1.镜组的镜片的光轴不在一条直线上;镜片间隔也不正确

如图1所示,当镜头组的3个镜片的光轴不在一条直线且镜片间隔与理论值也相差较远时,该镜头的成像质量较差。一个优秀的成像质量较好的镜头,它的镜片的光轴应该尽量在一条直线上且镜片间隔与理论值应该相差较小。如图2所示。

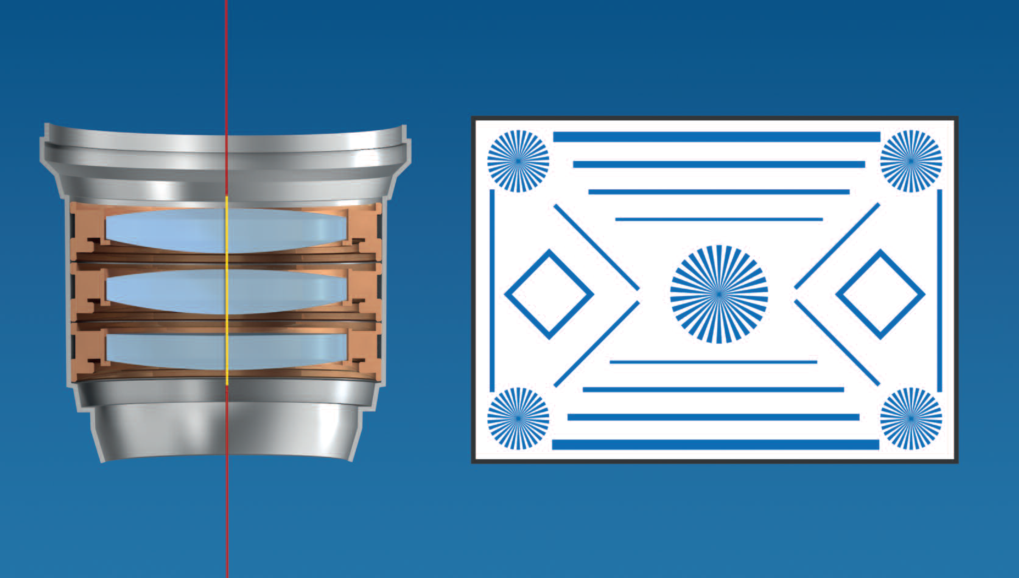

图2.镜组的镜片的光轴在一条直线上;镜片间隔正确

图2.镜组的镜片的光轴在一条直线上;镜片间隔正确

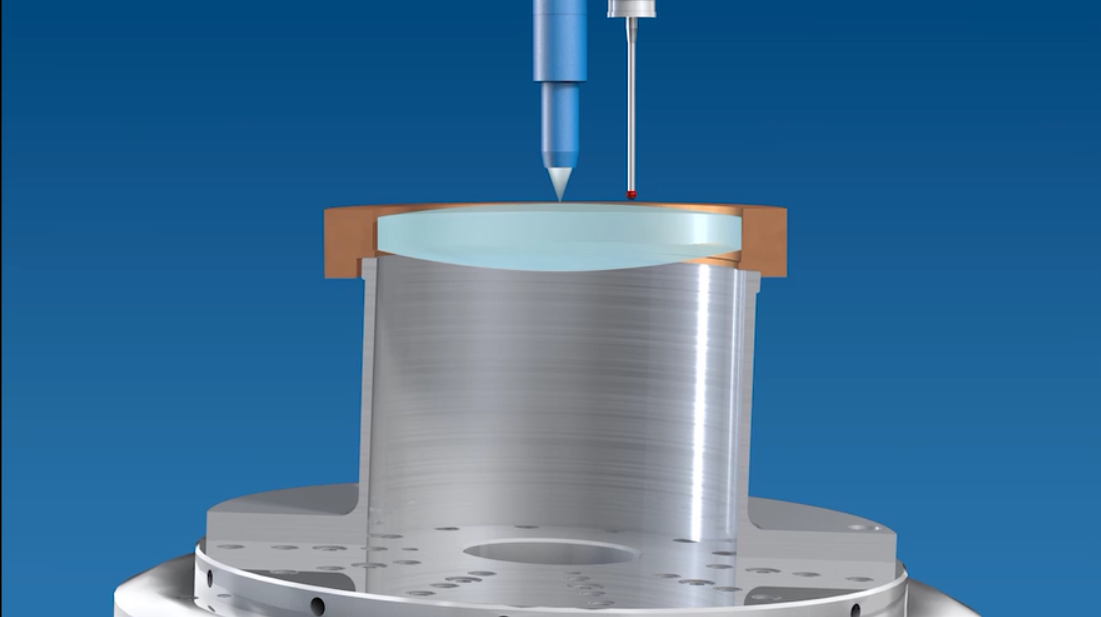

全自动定心车床的工作原理可以用图3来大致说明。光学元件加工后,不进行定心磨边,而是直接用军用级(-40~+125℃)的玻璃-金属胶将它与机械座进行一体化胶合。把镜片的镜座放在自由度极高的样品调节机构上,此时镜片要已经放置在镜座上。这时ATS200检测镜片的光轴与ATS200本身的主轴的偏心,软件里显示出该偏心并通过样品调节机构自动调整镜座的空间位置,使其偏心最小,此时镜片的光轴与主轴基本重合。然后根据实际光学加工零件的尺寸公差和光学材料的折射率和阿贝数,让光学设计重新优化调整系统间隔和定位精度。

图3

接着进入到加工工序,根据优化结果最后对光学零件机械座进行外圆、厚度和角度的修削加工,使尺寸间隔和公差控制在µm级精度。镜片的镜座还是在旋转,并用微米级驱动高精度高硬度的车刀车削镜座外缘。先车削镜座的上表面接着车削侧面最后在车削底面。加工完毕后,仪器使用标准的偏心检测系统和非接触式光学位移传感器进行检测,偏心检测系统采用高精度的自准直仪和光学位移传感器来确保精度。然后根据实际光学加工零件的尺寸公差和光学材料的折射率和阿贝数,让光学设计重新优化调整系统间隔和定位精度。

图4

全自动光学定心车工作原理的中心思想是让光学设计、光学加工和光机装校构成一个闭合反馈的研制链,合理分配指标和公差,使光学系统达到最佳的整体指标,同时降低整体研制成本。

-

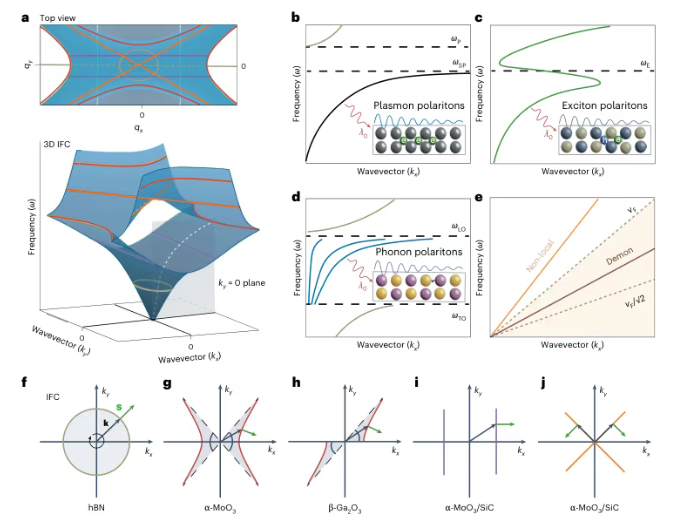

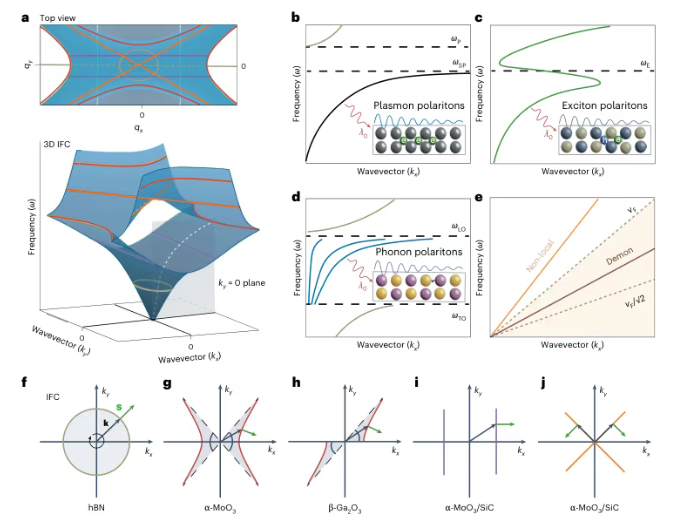

强各向异性范德华材料:纳米尺度下的光学新范式

在纳米光学领域的快速发展进程中,强各向异性范德华(vanderWaals,vdW)材料凭借其独特的物理特性,正重新定义折射、反射和聚焦等基本光学现象,为光子学应用开辟了全新赛道。发表于《Nature Nanotechnology》,系统深入地揭示了这类材料中极化激元的特殊行为及其引发的突破性光学效应,为纳米光子器件的创新发展奠定了重要基础。

2026-02-03

-

光学透镜加工出现颜色差异如何解?

光学透镜加工出现颜色差异,核心是加工过程中透镜表面的光学薄膜(增透膜/反射膜等)或基底材料表面发生了物理/化学变化,也可能是加工工艺参数偏差导致的膜层厚度、均匀性异常,需按“先定位差异成因→再针对性工艺调整→最后验证整改效果”的思路解决,以下是分场景的成因分析和具体解决方案,覆盖镀膜环节(最主要成因)、机械加工环节、清洁与后处理环节三大核心场景,兼顾量产和小批量加工的实操性:

2026-02-03

-

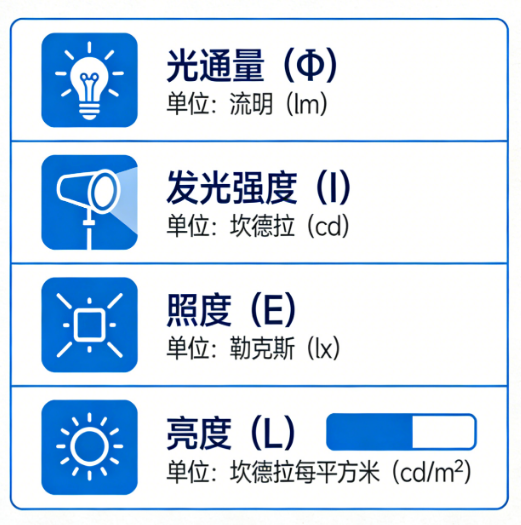

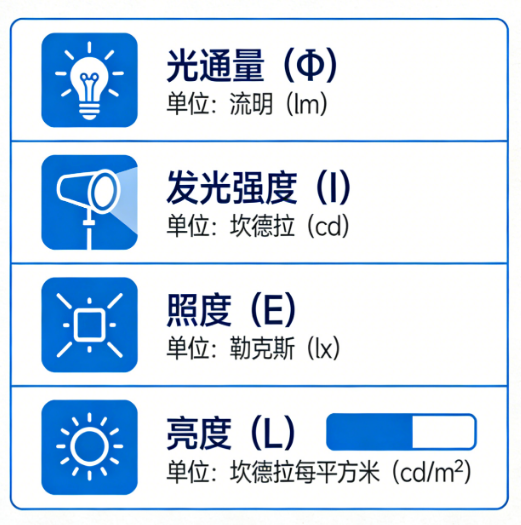

光度学核心物理量的数学推导与应用探析

光度学作为建立在几何光学与辐射度量学基础上的严密学科,其核心价值在于精准描述光的传播规律及与物质的相互作用。光通量、发光强度、照度和亮度这四大物理量,构成了光度学的理论基石,其内在逻辑关系与数学推导不仅是学术研究的关键内容,更是光学设计、计算机图形学等工程领域的技术前提。本文将从立体角的微分定义出发,系统梳理四大物理量的数学本质、推导过程,并探讨其核心应用与实践价值。

2026-02-03

-

光学镜片钻孔工艺技术解析与应用指南

镜片钻孔工艺是光学制造领域关键加工环节之一,其核心目的主要有两方面:一是在玻璃基板及其他光学元件表面实现精准钻孔;二是为分束镜、透镜、滤光片等光学零件半成品加工孔洞,以满足后续夹持、连接与调整的装配需求。本文将系统梳理光学制造中主流的钻孔工艺技术,从原理、特点、参数及应用等维度进行详细解析,为相关行业选型提供参考。

2026-02-02