半导体光刻物镜的核心技术原理与精密装调体系解析

在半导体制造的核心流程中,光刻技术作为芯片图案转移的关键环节,直接决定了芯片的制程精度与良率水平。光刻物镜作为光刻机的核心光学子系统,是实现纳米级精准成像的核心载体,其技术性能与装调精度构成了半导体制造的核心技术壁垒之一。本文将系统阐述光刻物镜的技术原理、核心特性,并深入解析其精密装调的关键流程与技术体系。

一、光刻物镜的技术定位与核心特性

光刻物镜是集先进光学设计、特种材料应用、超精密制造于一体的尖端光学组件,其核心功能是将光刻光源的电路图案以指定比例缩小并精准投射至硅片表面,是连接光源系统与晶圆基板的关键桥梁,其技术指标直接制约芯片的最小线宽与制程极限。

1.核心技术指标与性能要求

光刻物镜的技术要求贯穿光学性能、环境适应性等多维度,形成了严苛的性能体系:

超高数值孔径(NA):作为分辨率提升的核心参数,深紫外(DUV)光刻物镜NA值普遍达到0.8-0.95,先进极紫外(EUV)光刻物镜NA值已突破1.35,需通过浸没式或固态浸没技术实现,同时需解决高NA带来的焦深极短问题,对系统稳定性提出极致要求;

极低像差控制:为实现衍射极限成像,需在全视场(FOV)内将波像差控制在亚纳米级别(通常要求<λ/50RMS),对光学设计、镜片加工及装调精度提出全方位挑战;

宽光谱适配能力:需覆盖深紫外(193nm)、极紫外(13.5nm)等特殊工作波段,通过宽带消色差与复消色差设计,消除不同波长光线的成像偏差,适配不同制程的光刻需求;

极端环境稳定性:采用低膨胀特种材料(如CaF₂晶体)与主动/被动热补偿结构,抵抗微小振动与温度漂移,确保在长期工作中维持成像精度稳定性。

2.市场格局与技术供给体系

光刻物镜市场呈现典型的寡头垄断格局,形成了“核心技术闭环+供应链深度绑定”的产业生态:

核心主导企业:阿斯麦(ASML)作为全球光刻机龙头,其EUV光刻机物镜采用自研模式,技术水平全球领先;蔡司(ZEISS)作为关键光学供应商,不仅是ASML光刻机物镜的独家供应商,同时为检测设备企业提供高端光学子系统,其LITHOS透镜系列成为行业技术标杆;

二、光刻物镜精密装调的核心逻辑与技术体系

光刻物镜由数十片甚至上百片精密光学元件组成,其装调过程是通过精准定位与误差补偿,实现各镜片光轴共轴、性能参数协同优化的系统性工程,核心目标是将设计性能转化为实际使用性能,其精度控制需达到微米级乃至纳米级水平。

1.装调核心挑战与技术难点

光刻物镜的精密装调面临多重技术瓶颈,主要体现在三个维度:

多元件共轴性控制:每片镜片的中心偏差需控制在微米级以下,任何单一元件的微小偏移都可能导致光轴偏移与成像畸变,需解决多元件装配的偏差累积问题;

多参数协同优化:需同时兼顾焦距、像差、透过率、偏振特性等多项性能指标,单一参数的优化可能引发其他参数波动,需建立多目标优化体系;

环境适应性保障:装调结果需满足光刻机工作环境的温度、振动要求,需在装调过程中融入环境补偿设计,确保长期使用稳定性。

2.核心装调设备与技术支撑

精密装调依赖专业测量设备的技术赋能,其中德国TRIOPTICS公司的OptiCentric®UP系列大口径中心偏差测量仪是行业核心装备,其技术优势体现在:

超高测量精度:中心偏差测量精度达±0.2μm,重复精度±0.1μm,可实现纳米级偏差检测,为共轴性控制提供精准数据支撑;

大负载与宽适配性:支持最大直径800mm、重量1200KG的样品测量,完美适配大口径、高负载的光刻物镜特性(部分光刻物镜长度超1米、重量超500KG);

多参数集成检测:除核心的中心偏差测量外,可拓展测量曲率半径(R)、镜面间隔(D)、有效焦距(EFL)、后截距(BFL)及轴上光学传递函数(MTF)等关键参数,实现装调全流程数据闭环;

标准化与可靠性:测量精度可追溯至国际标准,搭载全自动对焦系统与稳定的软件平台,支持多波长测量模式,适配不同波段光刻物镜的装调需求。

3.精密装调核心流程

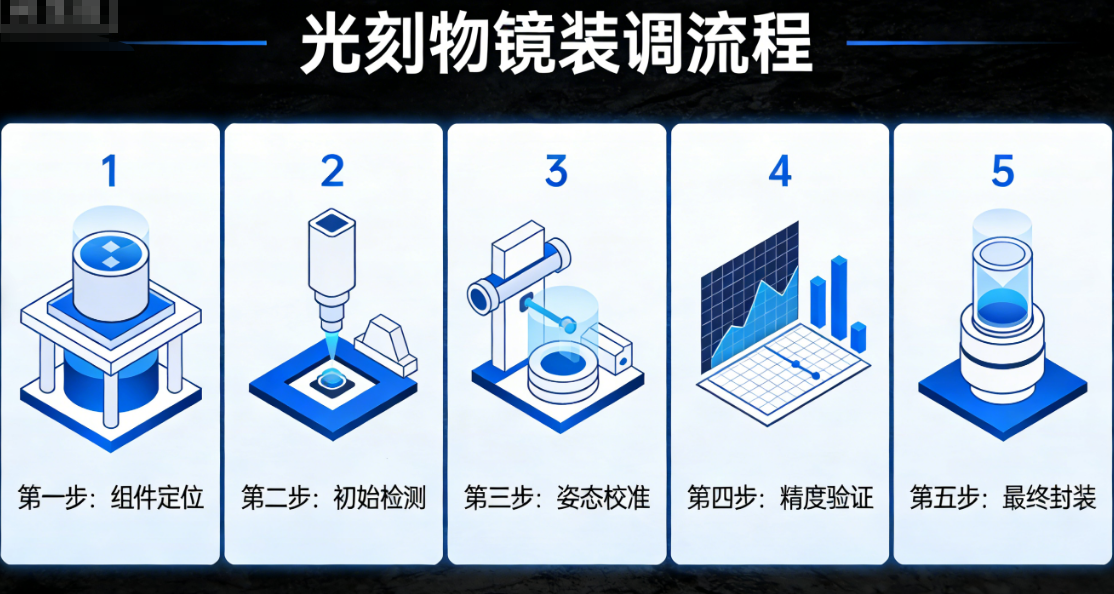

光刻物镜的装调遵循“分步校准、迭代优化、系统验证”的核心逻辑,具体流程包括:

1.元件预处理与检测:对每片光学元件进行单独检测,通过OptiCentric®UP系列设备测量曲率半径、中心偏差、面型精度等关键参数,筛选符合设计要求的元件,剔除不合格品;

2.分层装配与实时校准:按照光学系统设计顺序,逐片进行元件装配,每完成一片装配即通过测量设备检测光轴偏差与装配精度,实时调整元件位置,避免偏差累积;

3.系统级性能整合测试:完成全系统装配后,开展全视场成像质量检测、波像差测试、焦距稳定性验证等系统级测试,结合计算光学算法对微小偏差进行软件补偿;

4.环境适应性验证:模拟光刻机工作环境的温度波动、振动强度等条件,进行长期稳定性测试,验证装调结果的环境适应性,确保实际应用中的性能一致性。

三、光刻物镜装调技术的发展趋势

随着半导体制程向3nm及以下先进节点推进,光刻物镜的技术迭代与装调体系升级呈现三大趋势:

计算光学深度融合:突破传统“硬件精度决定性能”的局限,采用“光学设计+算法补偿”的协同模式,在装调过程中允许可控的微小偏差,通过后期软件算法实现精准修正,平衡装调难度与成像精度;

智能化装调体系构建:集成AI视觉检测、自动化调整模块与大数据分析系统,实现测量数据的实时分析与元件位置的自动优化,减少人工干预,提升装调效率与一致性;

EUV光刻适配性升级:EUV光刻物镜采用反射式多层膜结构,取代传统透射式设计,推动装调技术向反射镜角度精度控制、膜层保护、抗污染设计等方向升级,对测量设备的波长适配性与检测精度提出更高要求。

光刻物镜作为半导体制造的核心光学组件,其技术性能与装调精度直接决定了芯片制造的极限水平,是衡量一个国家半导体装备产业实力的关键标志。当前,全球光刻物镜技术仍由少数企业主导,装调体系的精密化、智能化、标准化是技术升级的核心方向。对于国产半导体装备产业而言,突破光刻物镜的设计、材料、加工及装调技术壁垒,构建自主可控的核心技术体系,不仅是提升芯片制造自主化水平的关键,更是推动全球半导体产业格局重构的重要支撑,需要跨学科、跨产业的协同创新与长期技术积累。

-

氟化钙(CaF₂)镜片在半导体光学设备中的核心应用与技术优势

半导体制造作为现代高端制造业的核心领域,其制程精度已迈入纳米级乃至亚纳米级阶段。光学系统作为半导体设备的“感知与执行核心”,无论是光刻设备中负责图形转移的物镜系统,还是晶圆缺陷检测、膜厚测量设备中的成像与光谱分析模块,其性能直接决定了半导体产品的良率与制程极限。在众多光学材料中,氟化钙(CaF₂)单晶凭借其独特的理化特性与卓越的光学性能,成为半导体设备光学镜片的核心选择,尤其在深紫外(DUV)光刻、多波段检测等关键场景中展现出不可替代性。本文将系统阐述CaF₂的核心特性、应用价值及行业应对策略。

2026-02-04

-

可见光与红外光谱成像有什么区别?为何说它们能分工互补,共筑高效应用体系?

在现代光学成像技术领域,可见光与红外光谱成像作为两大核心技术分支,始终发挥着不可或缺的作用。长期以来,关于“二者谁更先进”的讨论从未停歇,但事实上,这一问题的本质是对两种技术定位与功能的认知偏差。可见光与红外光谱成像并非升级替代关系,而是基于不同技术逻辑、聚焦不同应用需求的分工互补关系,二者协同发力,方能满足复杂场景下的多元化成像需求。

2026-02-04

-

滤光片蓝移现象的工程影响与应对策略探析

在光学系统研发与应用中,信噪比是衡量系统性能的核心指标之一。不少光学系统在实验室环境下能达到理想指标,但一经装机部署、角度调整或集成入机箱后,常出现信噪比骤降、背景干扰增强、有效信号减弱等问题。经工程实践验证,此类问题的根源往往并非探测器性能不足或算法设计缺陷,而是被忽视的滤光片入射角变化引发的蓝移现象。本文将深入剖析这一现象的本质、工程危害、诱发因素,并提出切实可行的应对方案,为光学系统工程设计提供参考。

2026-02-04

-

MTF计算“采样不充分、计算不准确”问题的技术解决方案

在光学系统设计领域,调制传递函数(MTF)是量化评估成像质量的核心指标,其计算结果的准确性直接决定了光学设计方案的可行性与可靠性。在Zemax软件实操过程中,“采样不充分、计算不准确”的MTF提示是较为常见的技术故障,其核心成因在于采样密度未满足系统需求或系统像质不佳,导致快速傅里叶变换(FFT)计算无法收敛。为高效解决该问题,本文结合光学设计原理与Zemax实操规范,从故障成因、分步解决策略、技术避坑要点三方面,构建系统化的技术解决方案。

2026-02-04