棱镜光束偏转角的检测方法及应用探讨

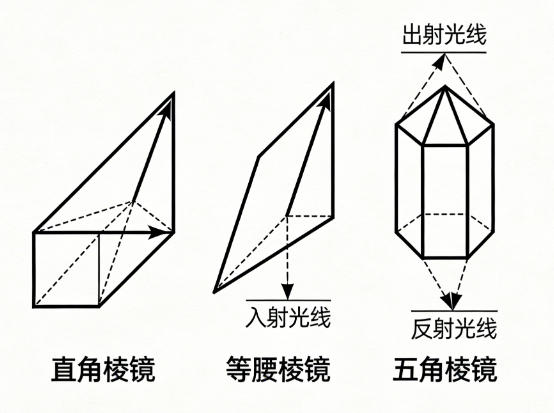

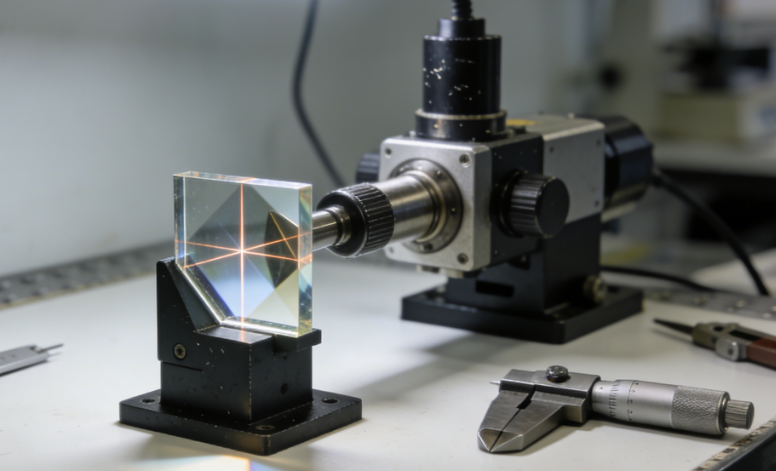

棱镜作为光学系统中的核心元件,其光束偏转角的精度直接决定了光学仪器的成像质量、准直性能及测量准确性,广泛应用于激光准直、光谱分析、精密测量等领域。光束偏转角(δ)定义为棱镜入射光延长线与出射光的夹角,其检测的核心在于精准标定入射与出射光的传播方向,测量二者夹角,且需有效规避色散、装夹偏差、环境干扰等因素影响。本文结合实验室、现场、产线等不同应用场景,系统阐述棱镜光束偏转角的检测方法、设备选型、操作要点及精度控制策略,为各类棱镜的检测工作提供技术参考。

一、检测前通用准备与前提条件

无论采用何种检测方法,基础准备工作均是保障检测精度的关键,需满足以下核心条件,避免因前期疏漏导致误差放大:

(一)光源选型与准直

需采用单色平行光作为入射光源,白光因色散特性会导致偏转角无确定值,无法满足检测需求。常用标准光源包括氦氖激光(632.8nm,可见光波段,稳定性佳)、钠黄光(589.3nm,计量校准专用,光谱纯度高)。若光源准直性不足,需搭配消色差准直镜,确保准直度≤1mrad,保证入射光为平行光束。

(二)棱镜装夹与定位

采用V型块、光学平口钳或专用棱镜夹具固定棱镜,核心要求是使棱镜主截面(由入射面、出射面、棱脊构成的平面)与入射光共面,且棱脊垂直于光的传播平面。可通过调节载物台调平螺丝,使棱镜两个折射面的反射像均与检测设备分划板重合,完成棱脊调平,消除空间偏折对检测结果的影响。同时,需确保棱镜表面无污渍、划痕,避免光的散射与杂反射干扰出射光定位。

(三)环境与设备校准

检测需在防震光学平台上完成,隔绝气流扰动与振动干扰;角度测量设备(如测角仪、自准直仪)需提前用标准件校准,确保读数精度。此外,需先标定无棱镜时入射光的原始传播方向(零位),作为偏转角测量的基准参照。

二、主流检测方法及实操要点

根据检测精度、效率、应用场景的差异,棱镜光束偏转角检测可分为实验室高精度法、现场快速法、小偏转角专用法及产线自动化法四类,各类方法适配不同需求,具体如下:

(一)实验室高精度检测:分光测角仪法

该方法为棱镜偏转角检测的标准方法,精度可达秒级(″),是计量校准、棱镜出厂标定的首选方案,适用于对精度要求极高的实验室场景。

1. 核心设备

分光测角仪(含平行光管、望远镜、载物台、度盘,度盘精度≤1″)、单色光源(钠灯/氦氖激光)、专用棱镜夹具。

2. 实操步骤

首先完成测角仪调平与零位标定:调平载物台和望远镜,将平行光管对准单色光源,出射平行光后移动望远镜,使平行光管十字分划像与望远镜分划板十字中心重合,记录此时望远镜度盘读数θ₀(入射光零位)。随后进行棱镜装夹与定位,将棱镜固定在载物台中心,旋转载物台使入射面与平行光管光轴成20°~60°入射角,同时确保棱脊与载物台旋转轴严格平行。接着定位出射光并读数,缓慢旋转望远镜捕捉出射光十字分划像,使其与分划板十字中心精准重合,记录读数θ₁。最后计算偏转角,公式为δ=|θ₁-θ₀|;若为反射棱镜,需结合棱镜角度换算实际偏转角。

3. 精度优化策略

通过多次旋转载物台改变入射角,读取多组θ₁取平均值;采用度盘双游标读数,消除测角仪偏心差,进一步提升检测精度至0.1″~1″。

(二)现场/车间快速检测:激光准直+光靶/数显测角台法

该方法无需精密分光测角仪,依托激光准直性和简易角度工具实现检测,精度为分级(′)级别,具备操作简便、便携性强的优势,适合车间来料检验、现场安装调试。

1. 核心设备

氦氖激光器(带准直头)、光学光靶(带毫米刻度)、数显测角台(精度≤1′)、棱镜夹具、钢直尺/卷尺。

2. 两种操作方式

方式一:光靶光斑偏移法,适用于偏转角δ≥1°的场景。固定激光器并水平出射激光,在距离L≥2m处放置光靶,标记光斑零位P₀;在激光器与光靶间固定位置(距光靶距离D)放入棱镜,使激光按实际入射角入射,标记出射光光斑P₁;测量P₀与P₁的横向偏移量d,通过公式δ=arctan(d/D)计算偏转角(D远大于d时可近似为δ≈d/D,单位rad,需转换为角度),多次测量d取平均值减少误差。

方式二:数显测角台法,适用于偏转角δ<1°的小角度场景。调平数显测角台并清零读数,将棱镜固定在台心,使激光沿零位方向入射;在出射光侧放置探测器,旋转测角台至捕捉到最强出射光,此时测角台读数即为偏转角δ。

3. 精度控制要点

激光需加装准直头保证平行性,光靶与棱镜距离D≥2m以减小偏移量测量误差,数显测角台需提前用标准角块校准,确保精度达1′~5′。

(三)小偏转角高精度检测:自准直仪法

针对偏转角<30′的微偏折棱镜、高精度直角反射棱镜,该方法利用自准直原理将入射光与出射光像投射于同一分划板,直接读取角度差,精度可达秒级,且操作比分光测角仪更简便。

1. 核心设备

高精度自准直仪(精度≤1″,如光电自准直仪)、棱镜夹具、光学平台。

2. 实操步骤

将自准直仪固定在光学平台并调平,对准棱镜入射面使平行光入射;自准直仪内置探测器同时捕捉入射光自准直像(经入射面反射)和出射光成像(经折射/反射后出射);读取分划板上两个像的角度差值,即为偏转角δ,光电自准直仪可直接数字显示,无需人工读数。该方法适用于光学微调系统、激光准直系统中的棱镜校准。

(四)产线批量自动化检测:PSD/四象限探测器+光学平台法

该方法专为棱镜生产线设计,依托位置敏感器(PSD)或四象限探测器精准捕捉光斑位置,结合计算机软件自动计算偏转角,替代人工读数,具备效率高、一致性好的优势,可实现批量检测与分选。

1. 核心设备

准直单色激光源、PSD/四象限探测器(分辨率≤1μm)、电动光学平台、棱镜自动装夹台、工业计算机(带角度计算软件)。

2. 实操流程

首先进行系统标定,无棱镜时让激光入射PSD探测器,标定光斑零位坐标(x₀,y₀),建立坐标-角度换算模型;随后自动上料,棱镜由装夹台送至检测工位并精准定位;激光入射棱镜后,探测器采集出射光光斑坐标(x₁,y₁),软件根据标定模型将坐标偏移量转换为偏转角δ,并判定是否符合公差(超差自动报警);最后完成下料分选,将棱镜送至合格/不合格料仓。检测效率可达≥100件/小时,精度达0.1′~1′。

3. 精度保障措施

定期用标准激光束标定探测器,自动装夹台定位精度需≤5μm,避免棱镜位置偏差影响检测结果。

三、检测误差规避与关键注意事项

(一)消除色散影响

偏转角与入射光波长强相关,所有检测必须指定单色光源;若需检测棱镜色散曲线,需在486.1nm、589.3nm、656.3nm等多个标准波长下分别测量。

(二)规避装夹偏心误差

棱镜棱脊与旋转轴/光轴不平行会导致空间偏折,表现为光斑偏移或读数波动,需通过“双面反射像调平法”严格校准棱脊方向。

(三)减少环境与设备干扰

高精度检测需在密封光学罩内完成,隔绝气流扰动;防震光学平台隔震等级≥10Hz,避免振动导致光斑模糊;检测前用无尘布+无水乙醇清洁棱镜表面,消除污渍、划痕的散射干扰。

(四)合理选择入射角

三棱镜存在最小偏转角(入射光与出射光对称时),若需检测该参数,需旋转载物台找到偏转角最小值,此时入射角与出射角相等;常规检测入射角控制在20°~60°,避免掠入射或垂直入射导致误差。

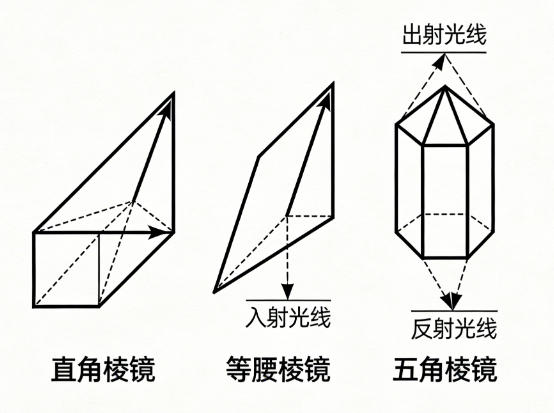

(五)反射棱镜检测特殊要求

检测直角棱镜、五角棱镜等反射棱镜时,需保证入射光垂直入射入射面,避免折射干扰,仅测量反射后出射光与入射光的夹角,再结合棱镜固有角度换算实际偏转角。

四、检测方法选型建议

不同检测方法在精度、效率、适用场景上差异显著,选型需遵循“精度匹配需求、效率适配场景”的原则,具体对比与建议如下:

|

检测方法 |

核心设备 |

精度级别 |

检测效率 |

适用场景 |

|

分光测角仪法 |

分光测角仪、单色光源 |

秒级(0.1″~1″) |

低(单件) |

实验室计量、棱镜出厂校准 |

|

激光+光靶法 |

激光器、光靶、卷尺 |

分级(1′~5′) |

中(单件) |

现场调试、车间快速检验 |

|

自准直仪法 |

高精度自准直仪 |

秒级(≤1″) |

中(单件) |

小偏转角棱镜高精度检测 |

|

PSD自动化法 |

PSD探测器、电动平台 |

亚分级(0.1′~1′) |

高(批量) |

生产线批量检测、自动化分选 |

选型核心逻辑:追求最高精度选分光测角仪法;现场快速判定选激光+光靶/数显测角台法;小偏转角高精度需求选自准直仪法;产线批量生产选PSD自动化检测法。

五、结语

棱镜光束偏转角的检测需结合精度需求、应用场景、检测效率综合选择方法,同时严格把控光源准直性、棱镜装夹精度、设备校准及环境控制等关键环节,才能确保检测结果的准确性与可靠性。随着光学技术的发展,自动化、高精度检测方法将逐步替代传统人工操作,在提升检测效率的同时,进一步缩小误差范围,为光学系统的高性能运行提供核心保障。未来,针对特殊工况(如极端温度、微型棱镜)的检测技术或将成为研究热点,推动棱镜检测领域的持续升级。

-

常见棱镜及其反射光路,各类常见棱镜的反射光路有何独特设计?

光线的传播路径并非一成不变。当一束光线穿过光学棱镜,便会在其精准设计的几何界面上发生反射、偏折,完成光路的转向、反转、平移或图像调整——这些看似简单的光影变化,正是棱镜作为核心光学元件的魅力所在。从望远镜的取景视野到激光测量的精准定位,棱镜以其独特的反射光路机制,成为现代光学系统中不可或缺的“光影调控师”。

2026-01-26

-

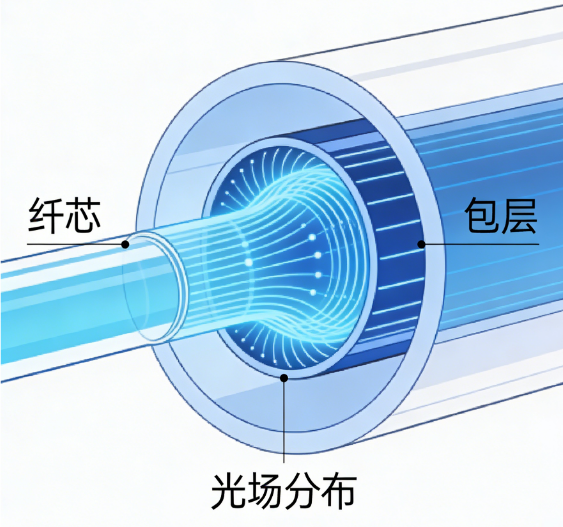

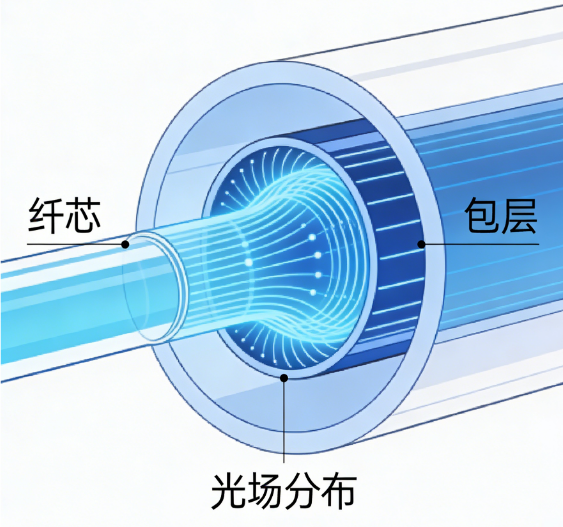

光纤LP模式的核心知识的原理、特性与应用

在光纤传输技术中,LP(Linear Polarization,线偏振)模式是理解光在光纤中传播规律的关键概念。它是基于光纤特性的简化分析模型,能帮助我们清晰掌握光纤的导波机制与传输性能。本文将抛开复杂公式,用通俗的语言解读LP模式的核心内容。

2026-01-26

-

高峰值功率脉冲激光赋能受激布里渊散射显微镜,开启生物力学成像新范式

近日,中科院上海光机所陈卫标、杨帆研究团队在《NaturePhotonics》发表的一项突破性成果,为这一困境带来了全新解决方案——基于高峰值功率780nm脉冲激光系统的受激布里渊散射显微镜,通过核心技术创新,将生物力学成像推向“高速、高精度、低光毒性”的新高度。

2026-01-26

-

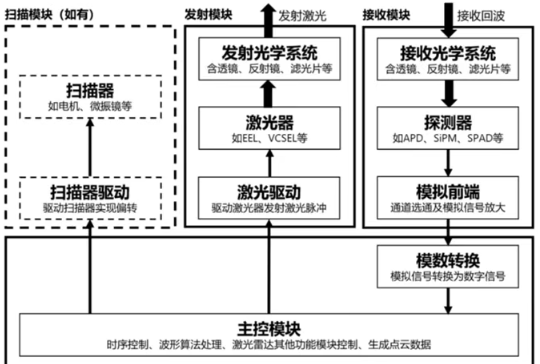

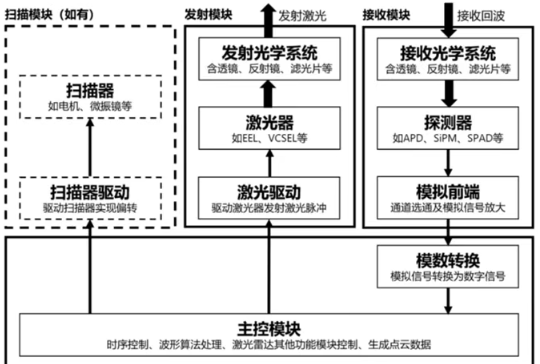

激光雷达核心架构解析:六大系统支撑空间感知技术革新

随着自动驾驶、智能机器人、三维测绘等新兴领域的快速崛起,激光雷达作为“空间感知核心”,凭借其精准捕捉三维环境信息的核心能力,已成为推动相关产业升级的关键技术装备。这一高性能装备的稳定运行,依赖于一套复杂且精密的系统架构,其核心工作逻辑可简化为“发射激光→扫描环境→接收回波→处理信号→输出数据”,由六大核心系统协同运作,并辅以支撑系统保障长期稳定,各环节环环相扣、缺一不可。本文将深入解析激光雷达的核心架构,明晰各系统的功能定位与关键作用。

2026-01-23