光学胶粘技术的应用特性与实践规范探析

在现代光子学、航天航空、精密仪器制造等领域,光学胶粘技术作为核心装配手段之一,其性能直接影响光学系统的稳定性、成像质量与使用寿命。该技术通过特殊光学胶材实现光学元件的精准固定与功能整合,需兼顾透光性、粘合强度、尺寸稳定性等多重核心要求。本文将从技术核心要素、主流胶种特性、规范操作流程、替代粘合技术及应用局限性等方面,对光学胶粘技术进行系统阐述。

一、光学胶粘的核心技术要求与主流胶种特性

光学胶粘技术的核心要义在于实现“功能性粘合”,即既要保证元件间的稳固连接,又需规避对光学性能的干扰,其技术要求与胶种选择具有明确的针对性。

(一)核心技术指标

光学胶需满足四大关键要求:一是高透明性,确保光线传输过程中无显著衰减;二是折射率匹配,胶材折射率需贴近粘接材料(如玻璃、金属),减少菲涅尔反射与干涉条纹,避免破坏光谱测量精度;三是低释气特性,需符合NASA航天级标准(总质量损耗百分比<TML<1%、收集的挥发性凝结物质百分比<CVCM<0.1%),防止真空或高温环境下气态颗粒冷凝污染光学表面;四是尺寸稳定性与导热适配性,需控制固化收缩率与蠕变效应,同时应对温度波动时的应力缓冲需求。此外,胶层厚度通常需控制在微米级,常规双胶合透镜的胶层厚度约为10微米,最大不超过25微米,且需彻底杜绝气泡残留。

(二)主流光学胶种及应用场景

1.紫外固化光学胶:以NOA系列为代表,是光学领域应用最广泛的胶种之一。NOA61因高透明性、折射率贴近多种玻璃材质,成为玻璃-玻璃、玻璃-金属高强度粘合的优选,如Polaris胶粘式不锈钢调整架的反射镜安装;NOA65折射率为1.52,专门适配N-BK7玻璃,可显著降低双玻璃粘合时的反射问题。该类胶材操作便捷,但强度略逊于环氧树脂,经100℃烘烤15分钟至1小时可显著提升粘合强度与抗脱层能力。

2.双组分环氧树脂:具有低释气、粘合强度高、尺寸稳定性好等优势,常用于光学元件螺纹固定等场景,其综合性能适配多数精密光学系统的长期使用需求,是紫外固化胶的重要补充。

3.氰基丙烯酸盐强力胶:存在明确禁用边界,虽可用于光机械螺纹锁定等非光学核心场景,但因其易污染光学镀膜,且在真空、高温环境下释气严重(可能形成表面白霜),严禁在光学元件周边使用。

从存储特性来看,光学胶(含聚酯、丙烯酸、环氧类)室温下保质期仅数月,冷藏条件下可延长至数年,需严格遵循存储规范以保障性能稳定。

二、紫外固化光学胶的规范操作流程

紫外固化光学胶的操作质量直接决定光学系统的可靠性,需遵循“预处理-涂胶对准-固化-后续处理”的全流程规范,确保每一步骤的精准可控。

(一)预处理环节

操作前需佩戴无粉指套或一次性丁腈手套,避免指纹、油污污染元件表面;采用FirstContact清洁溶液对光学元件及安装面进行彻底清洁,清除灰尘、残留杂质;涂胶工具选用配有鲁尔锁的一次性注射器,并搭配≤0.5微米(最低可至0.025微米)的滤网,过滤胶液中的固化杂质,保障胶层纯度。

(二)涂胶与对准工艺

根据元件表面形态选择适配涂胶方式:平坦或近平坦表面可将胶液滴于边缘,顶部元件沿胶液外缘接触后缓慢倾斜,使胶珠沿楔形间隙均匀流动形成胶层;曲率陡峭的底部元件需将胶液涂于中心,轻缓摇摆使其向外扩散。对于矩形元件,采用Norland推荐的X形涂胶法,在交点处多滴胶液,确保合拢后胶液从中心向四周径向流动,覆盖边角区域。

胶层厚度需根据材料热膨胀系数调整:若两粘接表面热膨胀系数相近,胶层控制在几微米即可;若存在显著差异或温差可能引发剪切应力,需适当增厚胶层以缓冲应力、防止脱层。操作中需避免过度挤压胶层,同时严格控制胶量,通过经验积累确保胶层薄而均匀,无气泡残留——即使单个气泡也需拆解后重新粘合。

(三)固化与后续处理

对准完成后,先通过紫外LED进行预固化,使胶液转变为半硬凝胶状态,固定元件位置并便于检查对准精度,此时可及时修正偏差。预固化后按制造商建议参数进行最终固化,若玻璃较厚或紫外透过率低,可适当延长固化时间。固化前需彻底清除多余胶料,避免残留胶块在后续使用中剥离光学元件侧面;固化后可通过100℃烘烤进一步提升强度,同时完成抗脱层性能验证。

三、其他主流光学粘合技术及应用场景

除传统光学胶粘外,针对特殊需求场景,行业内还发展了光学接触键合、羟基键合及临时连接技术,形成了多元化的光学粘合解决方案。

(一)光学接触键合(光胶)

该技术无需胶材,依赖纳米级匹配精度的清洁玻璃表面,通过分子间作用力实现自动粘合,且强度随时间逐渐提升。其核心优势在于无散射、吸收损耗,且不会因胶材存在降低激光诱导损伤阈值(LIDT),典型应用包括Thorlabs高功率偏振分束立方体(PBSC)、FC/PC、FC/APC及ST光纤匹配套管等,可实现精密光学组件的高强度、高稳定性装配。

(二)羟基键合

属于化学激活型粘合技术,操作流程为:表面清洁后涂覆1:500浓度的氢氧化钾水溶液,挤压使胶层近乎消失,静置1天后经200℃烘烤24小时。羟基通过破坏硅酸盐表面重构形成悬空键,溶剂挥发后悬空键在界面重组为共价键,最终实现隐形胶层粘合。该技术的局限性在于不耐空气间隙,易因溶液渗入影响粘合效果。

(三)临时连接技术(油/蜡)

针对短期实验或临时修复需求,可选用折射率匹配的油或蜡作为粘合材料。折射率匹配油不仅能大幅降低表面反射,还可临时修复划痕、麻点(如划痕处涂少量油后用透镜纸抛光,可减少散射);其涂覆方式与紫外固化胶类似,但需更薄涂覆以保障粘合稳定性,垂直安装时需从下方支撑元件,高粘度油可适配倒置场景,实验室条件下可稳定数月。蜡材可实现长期临时固定,但抗温度循环能力较弱,易发生脱层。两类材料虽温度系数和色散高于玻璃,但因形成的薄元件曲率接近、折射率不连续性小,光焦度为零,通常不影响光学系统正常工作。

四、光学胶粘技术的应用局限性

尽管光学胶粘技术应用广泛,但仍存在固有缺陷需重点关注:一是尺寸稳定性不足,胶材在固化过程中会产生微小收缩,长期使用中还可能出现蠕变现象,影响光学系统的精准度;二是导热性能较差,在温度剧烈波动的环境中,易因热应力不均引发脱层;三是表面处理要求严苛,需彻底清除油污、指纹、灰尘等杂质,任何微小污染都可能导致粘合失效或光学性能下降;四是适用场景受限,部分胶材在真空、高温等极端环境下的性能衰减明显,需结合具体工况谨慎选择。

光学胶粘技术作为精密光学系统装配的核心技术之一,其发展始终围绕“性能优化、场景适配、操作规范”三大方向。从胶种选择到工艺执行,再到替代技术的创新应用,每一环都需兼顾光学性能与结构稳定性的双重需求。未来,随着材料科学与制造工艺的进步,光学胶粘技术将在低释气、高稳定性、极端环境适配等方面实现突破,为光子学、航天航空、精密仪器等领域的高质量发展提供更可靠的技术支撑。在实际应用中,需严格遵循技术规范,充分考量应用场景的特殊性,才能最大化发挥光学胶粘技术的核心价值。

-

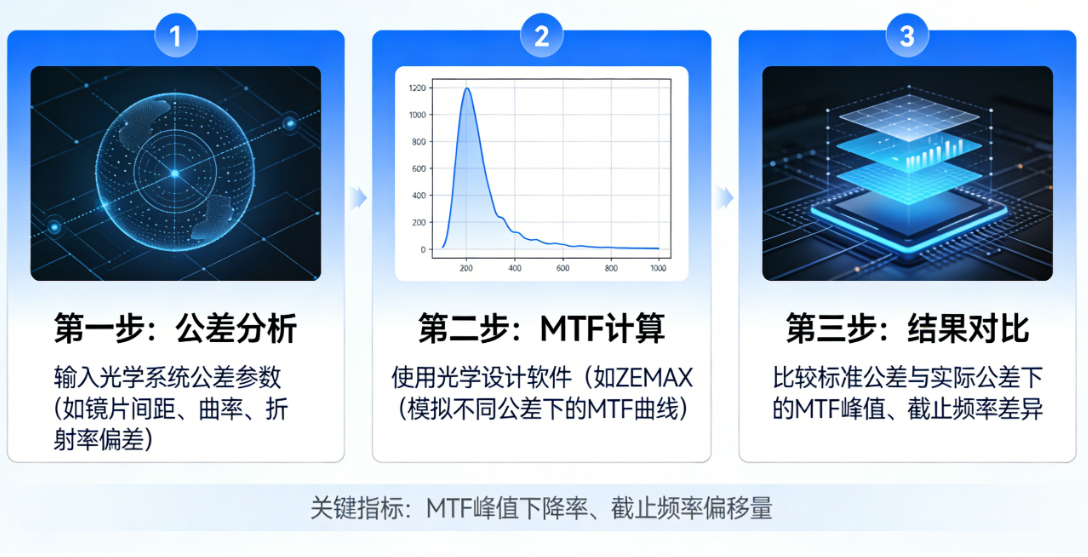

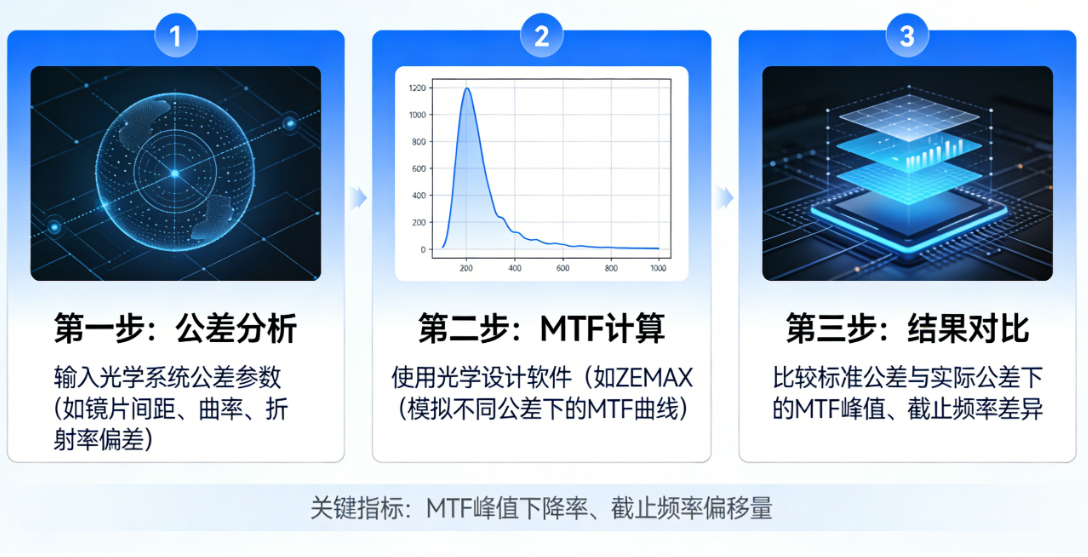

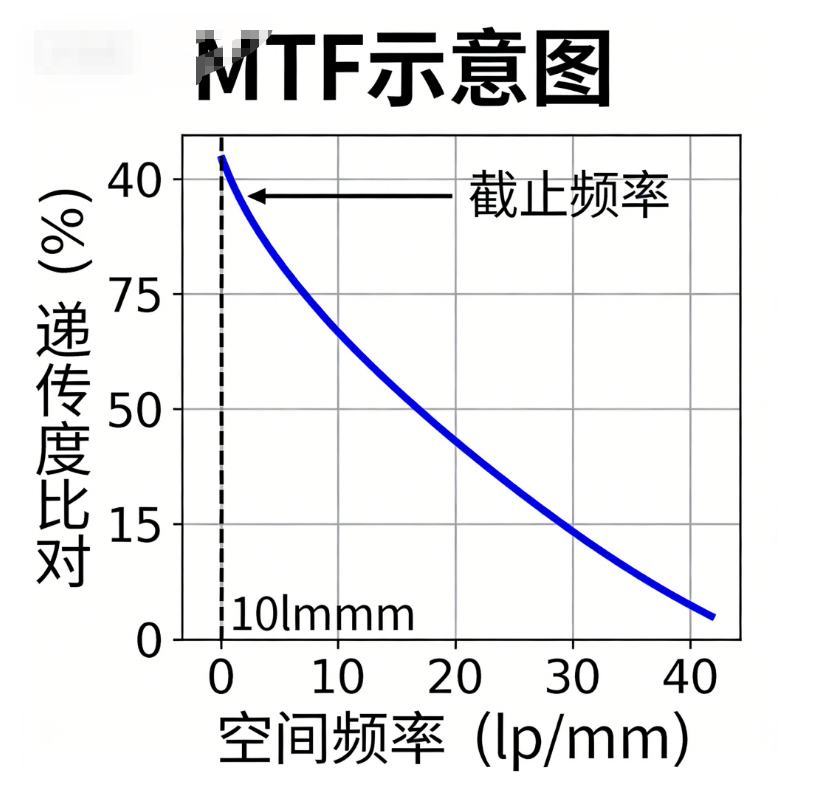

如何评估光学系统公差对MTF的影响?

评估光学系统公差对调制传递函数(MTF)的影响是光学设计中从“理论完美”走向“工程量产”的关键环节。这一过程通常被称为公差灵敏度分析(ToleranceSensitivityAnalysis)和蒙特卡洛分析(MonteCarloAnalysis)。

2026-02-27

-

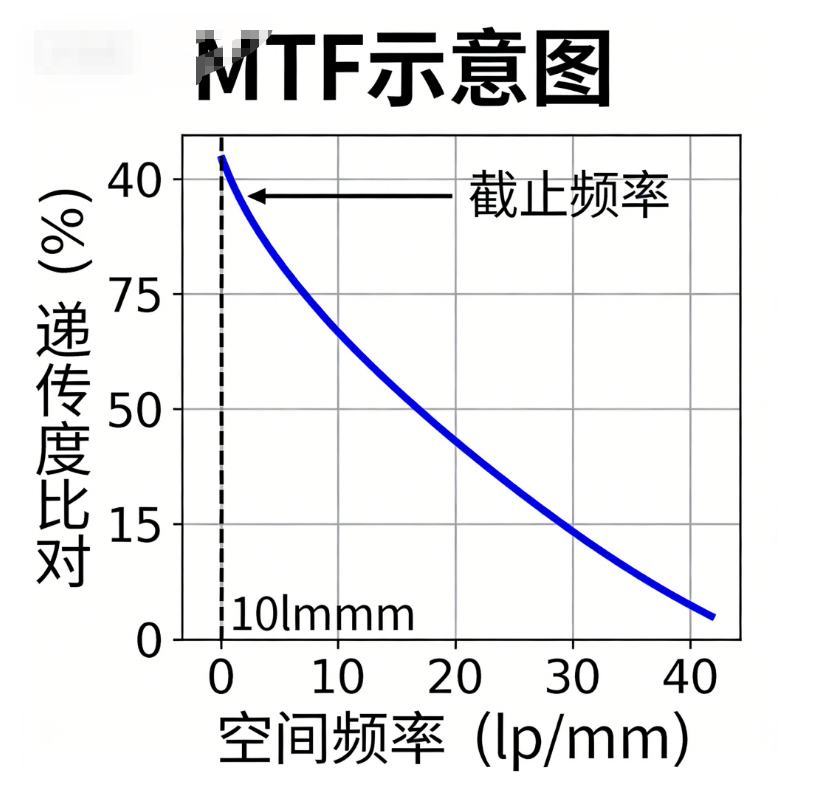

调制传递函数(MTF)在光学系统设计中的核心作用与应用分析

调制传递函数(ModulationTransferFunction,MTF)已成为评价光学系统成像质量最权威、最客观的量化指标。本文旨在深入探讨MTF的理论基础,系统阐述其在光学设计流程中的关键作用,包括像质评价、系统优化、公差分析及光电匹配等方面,并论证其作为连接理论设计与实际成像效果桥梁的核心地位。

2026-02-27

-

彭德里与超材料、变换光学科普,打破物理边界的电磁学革命

在现代电磁学与光学的发展历程中,约翰·彭德里(JohnPendry)的名字成为了一个标志性符号。他所开创的超材料与变换光学理论框架,突破了自然界材料对电磁响应的固有物理限制,将人类对光与物质相互作用的认知,从被动寻找天然材料推向了主动设计几何结构以自由调控光场的全新阶段,不仅重构了宏观电磁学的设计范式,更为诸多前沿学科与工业应用开辟了全新道路

2026-02-26

-

从凸透镜到复杂镜头组,一文读懂有效焦距的精密测量

在光学制造与检测领域,有效焦距(EffectiveFocalLength,EFL)是表征透镜及光学系统成像性能的核心参数。针对正值焦距(会聚系统)与负值焦距(发散系统)的测量难题,传统几何光学方法往往存在操作繁琐、精度受限及无法统一测量平台等弊端。本文基于德国TRIOPTICS公司研发、由欧光科技(福建)有限公司提供的OptiSpheric®通用途光学测量仪(全自动数字测焦仪),深入探讨其在正负焦距高精度测量中的技术原理、性能指标及工业应用价值,旨在为光学检测提供标准化的技术参考。

2026-02-26