什么是盘片激光器?其在高功率工业加工领域的核心技术与发展趋势

在现代工业制造向高精度、高效率、高可靠性转型的战略进程中,激光加工技术已成为推动产业升级的关键支撑。盘片激光器(Thin-DiskLaser,又称碟片激光器)凭借其在热管理、光束质量及功率扩展性方面的突出优势,逐步发展为激光焊接、精密切割、增材制造等高端工业应用场景的核心主力光源,为工业生产模式的革新提供了重要技术支撑。本文将从技术原理、核心性能、应用实践、现存挑战及未来方向等维度,对盘片激光器进行系统性阐述。

一、技术原理与核心结构

盘片激光器的技术优势源于其创新性的结构设计,核心体系由增益介质、泵浦系统、光学谐振腔及散热系统构成,各模块协同实现高效能量转换与稳定输出。

(一)增益介质设计

核心增益介质采用掺镱(Yb)的YAG晶体(Yb:YAG),设计为“薄而宽”的盘状结构——典型厚度仅0.1-0.3毫米,直径可达数毫米至数厘米。该结构使热流沿厚度方向形成单向传导(1D热流),从根本上简化了热量导出路径,为高功率输出奠定了热管理基础。

(二)泵浦与光吸收系统

采用高功率二极管激光器作为泵浦源,针对薄盘介质单次光吸收效率有限的局限,设计多通泵浦(pump-pass)结构:通过棱镜偏移与抛物面镜聚焦组合,使泵浦光多次往返穿过盘片,显著提升能量吸收效率,保障泵浦光的充分利用。

(三)光学谐振腔

薄盘介质兼具增益放大与“主动镜面”双重功能,激光在谐振腔反射镜的作用下多次往返增益,最终通过输出耦合镜实现定向输出。得益于薄盘热变形小、热透镜效应弱的特性,输出光束波前质量优异,可稳定接近衍射极限,为精密加工提供了关键保障。

(四)高效散热系统

采用背面直接冷却方案,薄盘背面紧密贴合铜基或金刚石等高导热散热基底,搭配闭环水冷系统实现热量快速导出。高效的散热设计是盘片激光器在千瓦级功率输出下仍能保持高光束质量的核心前提。

二、核心性能与技术优势

(一)高功率可扩展性

依托优异的热管理能力,盘片激光器具备极强的功率扩展潜力。单盘结构即可实现千瓦级平均功率输出,通过多盘串联集成于同一谐振腔的设计,可进一步提升能量提取效率,满足更高功率加工需求。

(二)高光束质量

低热透镜效应使光束发散度显著降低,焦斑聚焦精度高,部分高性能产品可实现接近基本模(低M²值)的输出特性,为精密切割、增材制造等对光斑质量要求严苛的工艺提供了技术支撑。

(三)高转换效率

多通泵浦结构实现了泵浦光的重复利用,配合高效散热系统减少热损失,使整个系统的电-光转换效率显著优于传统固态激光器,符合工业制造的节能化需求。

(四)高稳定性与可靠性

采用模块化设计理念,盘片介质、散热单元、泵浦模块等核心部件可独立维护与更换,适配复杂工业环境的长期运行需求,降低了生产线的维护成本与停机风险。

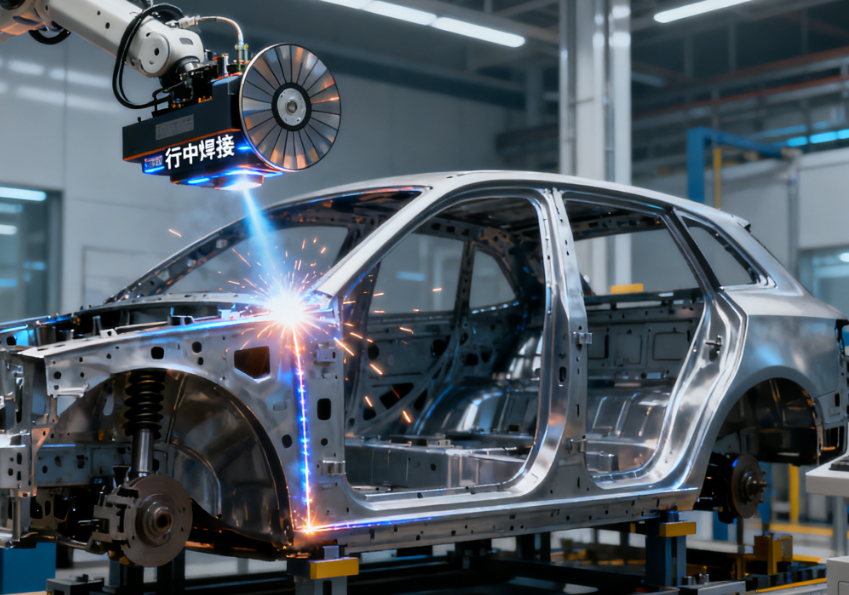

三、工业应用实践——以激光焊接为例

盘片激光器在工业焊接领域的应用优势尤为突出,已成为高端制造业的关键加工装备:

(一)远程焊接应用

大众汽车等国际车企已将其规模化应用于车身生产线,通过“机器人+扫描头”的集成方案实现远程焊接。依托高光束质量与稳定性,扫描头可快速精准控制光斑位置,达成“飞行中焊接”模式,大幅提升生产节拍与焊接一致性。

(二)厚板件加工能力

高频、高功率输出特性使盘片激光器能够快速焊透厚板结构件,且聚焦光斑集中、热影响区小,有效控制焊缝质量与工件变形,适用于工程机械、航空航天等领域的大型构件加工。

(三)工业化集成适配性

模块化结构设计使其能够无缝融入自动化生产线,单个模块故障时可快速替换,保障生产连续性,符合现代工业规模化、柔性化生产的核心需求。

四、技术挑战与发展局限

尽管盘片激光器优势显著,但在高功率工业应用场景中仍面临多重技术瓶颈:

(一)放大自发辐射(ASE)问题

高功率运行状态下,盘片介质易产生放大自发辐射,可能导致能量损失、光束质量劣化,甚至损坏光学元件,需通过优化盘片厚度、泵浦几何参数及谐振腔结构等方式进行抑制。

(二)盘片制造与成本压力

大尺寸盘片的厚度均匀性、光学抛光精度及涂层质量控制难度极大,加之高功率二极管泵浦模块、精密谐振腔镜片等核心部件的技术门槛,导致系统整体成本较高,在中低功率应用场景中缺乏与光纤激光器的经济性竞争力。

(三)热机械应力风险

尽管热管理系统高效,但高功率运行仍会在盘片内部形成热膨胀梯度与机械应力,若冷却方案与机械支撑结构设计不当,可能引发盘片翘曲或开裂,影响系统稳定性。

五、未来发展方向

(一)功率提升与多盘集成

持续优化多盘串联技术与谐振腔结构设计,推动平均功率与峰值功率向更高维度突破,满足极端加工场景的需求。

(二)超快脉冲技术融合

将盘片激光技术与超快脉冲技术结合,开发皮秒、飞秒级盘片激光器,拓展至高精度微加工、前沿光学实验等高端领域。

(三)新材料与新结构探索

研发新型稀土离子掺杂晶体与增益介质材料,优化波长范围、能量转换效率及热稳定性;探索微通道冷却、金刚石基底等先进散热技术,为更高功率输出提供支撑。

(四)成本优化与产业化普及

随着技术成熟度提升与产业化规模扩大,通过核心部件国产化、制造工艺革新等方式降低系统成本,推动盘片激光器在中小型制造企业的广泛应用。

盘片激光器以薄盘结构为核心突破,通过高效热管理、多通泵浦与模块化设计的协同创新,实现了高功率、高质量激光输出的技术目标,在高端工业加工领域展现出不可替代的应用价值。尽管当前仍面临ASE抑制、制造成本等技术挑战,但随着材料科学、光学设计与热管理技术的持续进步,其性能将不断优化、应用场景持续拓展。未来,盘片激光器必将在工业制造的智能化、精密化转型进程中发挥更为关键的作用,为各行业的技术升级与高质量发展注入强劲动力。

-

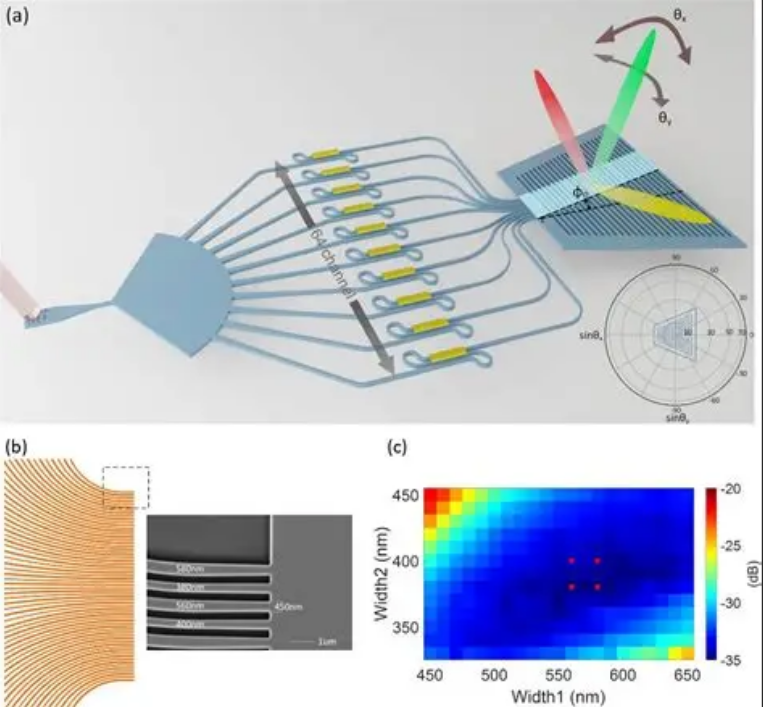

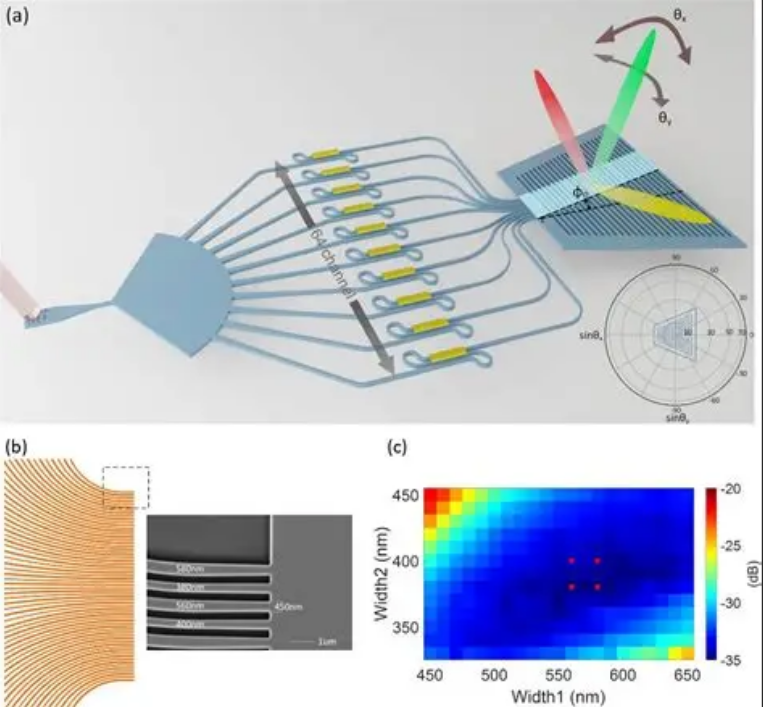

光学相控阵(OPA)技术原理、应用及发展趋势探析

光学相控阵(OpticalPhasedArray,OPA)作为一种基于光的干涉原理实现无机械运动光束调控的核心技术,其思想源于射频领域的相控阵雷达,凭借无运动部件、可芯片化、调控精度高等特性,正成为固态激光雷达(LiDAR)、自由空间光通信(FSO)、光束整形与光计算等领域的关键技术路线,推动光电产业向小型化、集成化、智能化方向升级。本文将从技术原理、系统组成、应用场景、技术挑战及未来趋势等方面,对OPA技术进行全面剖析,为相关领域的研发与应用提供参考。

2026-02-25

-

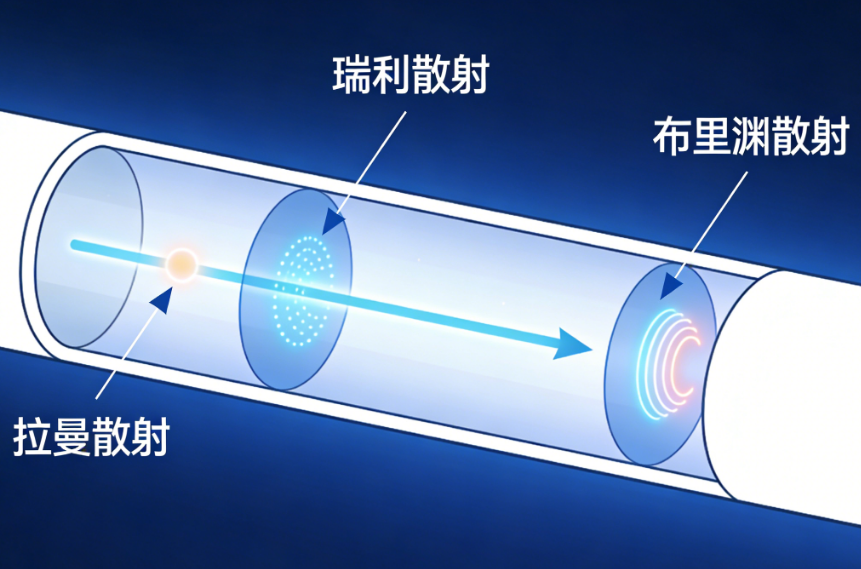

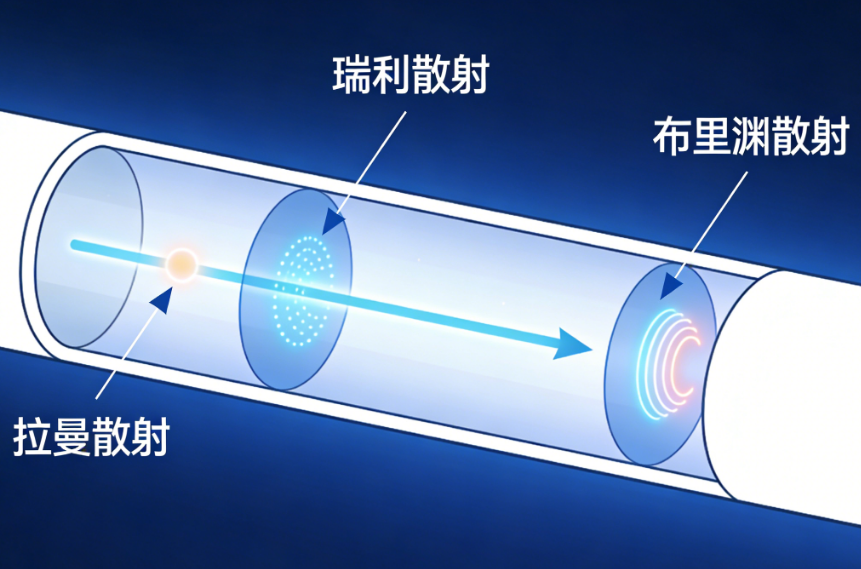

分布式光纤传感技术的发展演进、市场格局与前沿突破

分布式光纤传感技术以光纤为核心,兼具传感介质与传输通道双重属性,通过解析光纤中光信号散射特性的动态变化,实现对温度、应变、振动、声波等物理量的连续分布式测量。自20世纪60年代萌芽以来,该技术历经理论探索、技术突破、产业化落地的完整发展周期,如今已深度融入石油天然气、电力系统、交通基础设施、智慧城市等关键领域,成为工业监测与智能感知体系中的核心技术之一。在人工智能、5G通信、边缘计算等新技术的赋能下,分布式光纤传感技术正朝着高性能、广应用、深智能的方向加速演进,全球市场规模持续攀升,中国凭借强劲的产业需求与技术创新能力,成为该领域全球增长最快的区域市场。

2026-02-25

-

衍射光学元件DOE在结构光照明领域的应用与技术价值

在自动驾驶、机器视觉等前沿技术加速落地的背景下,结构光照明技术凭借精准的目标参数检测能力,成为相关领域研发与产业化的核心支撑技术。衍射光学元件(DOE)作为构建定制化结构光的关键核心器件,凭借灵活的可编程设计与高效的光场调控能力,成为结构光照明技术实现多元化场景应用的重要基础,其技术特性与应用价值也随光电产业发展不断凸显,推动各领域检测与感知技术的升级迭代。

2026-02-25

-

基于全欧光学设备的光学镜头偏心误差系统化解决方案

在高端光学镜头制造中,偏心误差是影响成像质量、分辨率、对比度及批量一致性的关键因素。偏心误差本质是镜片光学轴与机械轴不重合,其控制水平直接决定镜头能否实现高精度、高稳定性、规模化交付。全欧光学(TRIOPTICS)的设备与工艺体系,为偏心误差的源头控制、过程管控、精准装调、终检验证提供了完整技术支撑。本文从误差产生机理出发,以全欧光学核心设备为依托,构建逻辑闭环、工程可落地的偏心误差解决体系。

2026-02-24