光刻技术中的光学效应挑战与多维度应对策略

在半导体制造的核心工艺——光刻技术中,随着特征尺寸从微米级向纳米级不断缩小,光的波动特性引发的复杂光学效应成为制约精度提升的关键瓶颈。这些效应与光刻胶特性、设备性能及工艺参数相互交织,对图案精度、线宽控制及芯片良率提出了严峻挑战。本文将系统解析七大核心光学效应及其创新应对方案,揭示纳米光刻背后的技术攻坚路径。

一、衍射效应:分辨率极限的突破之战

当光通过掩膜版上的纳米级微小开口时,其波动性导致光线发生弯曲,形成“衍射模糊”。这一效应直接限制了光刻分辨率——根据瑞利判据,最小分辨尺寸\(CD=k_1\lambda/NA\),其中波长\(\lambda\)越短、数值孔径\(NA\)越大,分辨率越高。衍射不仅造成小尺寸图案边缘“晕影”,降低对比度,更在10nm以下节点引发关键尺寸(CD)的系统性偏差。

破局之道:

1.光源波长迭代:从248nm的KrF、193nm的ArF,到13.5nm的EUV,每一次波长缩短都推动分辨率跨越代际;

2.高NA技术革新:ASML的高NAEUV光刻机将\(NA\)从0.33提升至0.55,配合沉浸式液体填充,实现对衍射的物理抑制;

3.计算光刻补偿:通过光学邻近校正(OPC)在掩膜版上预先生成畸变图案,利用衍射反推还原目标图形,典型如台积电的逆光刻技术(ILT)。

二、干涉效应:驻波条纹的均匀性挑战

入射光与衬底反射光在光刻胶内叠加形成驻波,导致胶层内光强呈现周期性分布。显影后,这种光强波动转化为光刻胶的厚度起伏,造成线宽在纵向的不均匀性。尤其在金属层等高反射率衬底上,反射光引发的局部剂量异常可能导致关键区域曝光不足或过曝。

控制策略:

抗反射涂层(BARC):在衬底表面旋涂2050nm的有机/无机涂层,将反射率抑制至1%以下,从源头减少反射光干扰;

驻波节点定位:通过调整光刻胶厚度(如设定为\(\lambda/4\)的整数倍),使驻波节点位于胶层底部,确保顶部曝光均匀性,配合剂量优化算法平衡纵向光强分布。

三、像差效应:波前畸变的精密校正

光学系统的几何缺陷(如透镜曲率误差)或材料不均会导致波前畸变,形成球差、彗差、像散等典型像差。球差使边缘与中心光线聚焦点偏离,彗差导致离轴光线成像拖尾,像散则造成横竖方向焦平面分离,共同引发图案失真与套刻误差。

工程解决方案:

硬件级校正:采用非球面反射镜(EUV光刻机)或复合透镜组(ArF光刻机),结合泽尼克多项式拟合波前误差,实现亚纳米级精度的像差补偿;

动态调平技术:ASML的透镜热补偿系统通过加热元件实时调整镜片形状,补偿因温度变化引起的像差漂移,配合晶圆台的六轴动态调焦,将焦平面波动控制在±5nm以内。

四、偏振效应:高NA时代的矢量光刻难题

在浸没式光刻与高NA系统中,光的偏振态对曝光效率的影响显著增强。横向电偏振(TE)与横向磁偏振(TM)在密集线阵与孤立图形中的衍射特性差异,导致线宽对偏振方向敏感,非理想偏振光更会引发光强分布不均。

偏振优化策略:

照明模式定制:采用环形偏振光或径向/切向偏振照明,例如在密集接触孔曝光中使用径向偏振,提升边缘对比度30%以上;

掩膜版协同设计:引入辅助图形(SRAF)补偿偏振依赖性,结合偏振敏感的光刻胶配方,实现不同偏振态下的曝光均匀性。

五、光强衰减:三维结构的深度曝光困境

光刻胶对光的吸收与散射导致胶层内光强呈指数衰减(\(I(z)=I_0e^{\alphaz}\),\(\alpha\)为吸收系数),造成高深宽比结构(如20nm以下通孔)底部曝光不足,形成倾斜侧壁或残留胶层。

材料与工艺协同:

低吸收光刻胶:化学放大胶(CAR)通过设计低生色团浓度配方,将193nm光的吸收系数降至510/cm,相比传统胶降低50%以上;

多层胶工艺:底层使用高透光率的牺牲层,顶层采用高分辨率胶层,配合分层曝光与显影,实现200nm以上深度的均匀曝光。

六、照明不均匀性:全场剂量的精准调控

光源在曝光场内的强度分布不均(如中心强边缘弱)会导致晶圆不同区域的CD波动,边缘区域工艺窗口收窄。传统匀光系统(如蝇眼透镜阵列)可将不均匀性控制在±2%以内,但在EUV的13.5nm波长下,反射镜散射引入新的均匀性挑战。

动态补偿技术:

硬件级匀光:EUV光刻机采用多层膜反射镜组结合微透镜阵列,将光强均匀性提升至98%以上;

软件剂量调制:通过实时测量曝光场强度分布,生成逐点剂量校正图,在扫描曝光时动态调整光束功率,补偿边缘区域的剂量偏差。

七、EUV特殊效应:极紫外领域的专属挑战

(1)阴影效应

因EUV光以6°掠入射角度照射掩膜版,相邻图形的遮挡形成边缘阴影,导致线宽偏差与位置偏移。解决方法包括掩膜版预畸变设计(如边缘外扩补偿),结合照明角度优化(如使用多角度光源合成均匀照明)。

(2)随机效应

EUV光子数统计涨落引发局部剂量波动,在10nm以下特征尺寸中导致桥接或孔洞缺失等随机缺陷。应对措施包括提升光源功率(从250W向500W演进)、开发高灵敏度光刻胶(降低所需光子数30%),以及利用机器学习模型预测缺陷热点并优化曝光策略。

未来趋势:多技术融合的协同创新

面对2nm以下节点,单一技术优化已难突破瓶颈,需构建“计算光刻材料设备”三维协同体系:

计算光刻:基于矢量衍射模型的ILT技术实现纳米级图案的逆向优化,结合实时过程控制(APC)动态调整曝光参数;

材料创新:研发含金属纳米颗粒的光刻胶,利用表面等离子体效应增强光吸收均匀性,同时降低线宽粗糙度(LWR)至1nm以下;

设备升级:高NAEUV光刻机引入偏振态动态控制模块,配合晶圆级计量反馈系统,实现从光源到显影的全流程闭环控制。

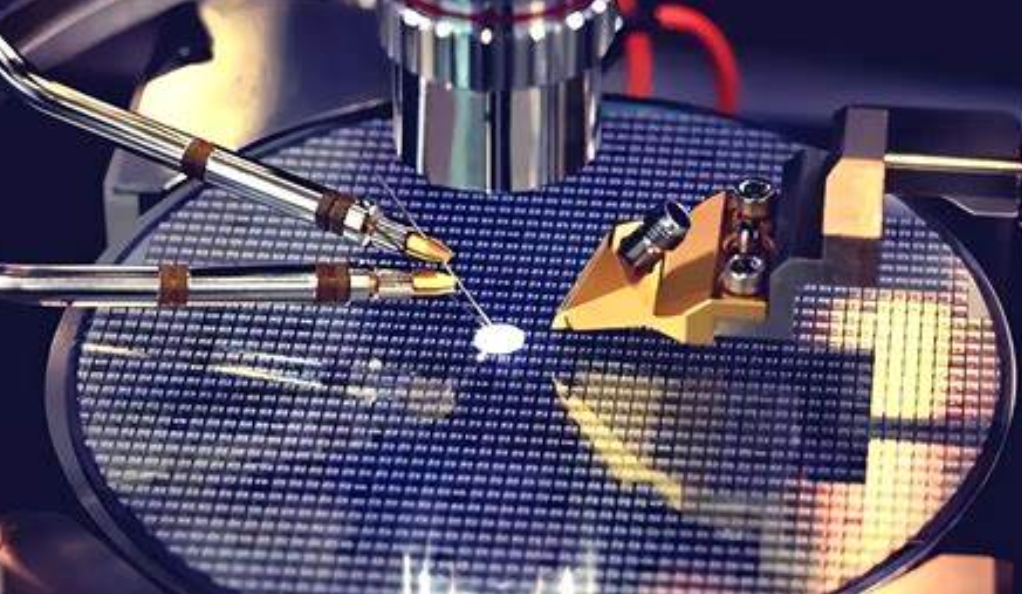

八、半导体光刻物镜装调

半导体光刻物镜的装调,本质是将光学设计图纸转化为物理实现的“纳米级魔术”。它不仅要求毫米级元件的亚纳米级定位,更需在动态工艺环境中维持光学系统的理想状态。随着特征尺寸进入原子级别(2nm节点约10个硅原子宽度),装调技术正从依赖经验的“手艺活”升级为基于模型的智能工程——每一次镜片角度的微调和间距的校准,都是对光刻极限精度的持续逼近,而这正是支撑半导体产业“摩尔定律”延续的核心基石之一。

从193nm浸没式到EUV的技术跨越,本质是对光学效应认知与控制能力的持续升级。随着特征尺寸逼近光波长量级,光刻技术正从“基于经验的试错”转向“基于物理模型的精准设计”,而破解光学效应与材料、工艺的耦合难题,将成为下一代半导体制造的核心竞争力。

-

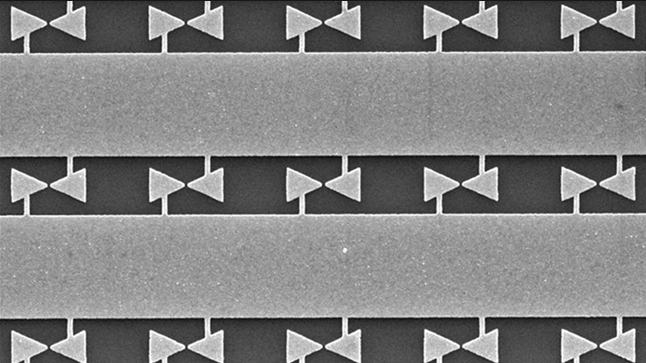

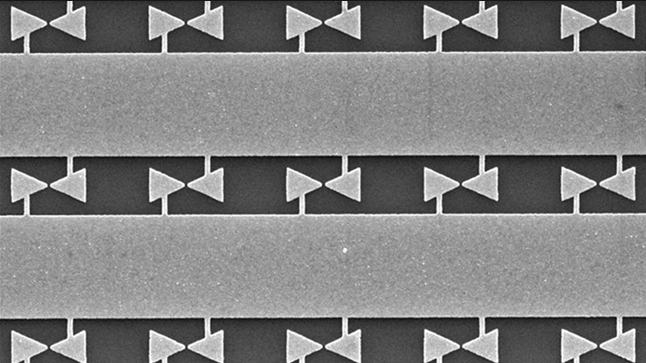

量子点领结结构实现红外光源重大突破:效率提升百倍,制造工艺大幅简化

2026年2月,芝加哥大学研究团队在《NaturePhotonics》发表重要成果,通过量子点材料与领结型微纳结构的创新结合,开发出一种高效、简易的红外光产生技术,其光电转换效率较传统方案提升约100倍,有望大幅降低红外光源、探测器及相关系统的成本与制造门槛。

2026-02-27

-

布法罗大学研发液态金属纳米光子平台,可按需调控光学设备颜色与功能

美国布法罗大学的研究团队成功开发出一种基于液态金属的纳米光子平台。该平台最大亮点的是可根据实际需求灵活改变光学设备的颜色与行为,未来有望广泛应用于智能手表、显示器、生物成像及生物传感等多个领域,为相关设备的升级迭代提供全新技术路径。

2026-02-27

-

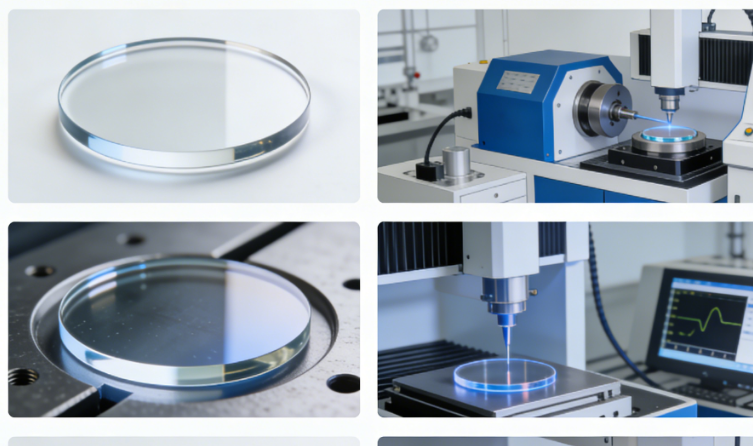

超精密光学加工中面型精度与表面光洁度的协同调控路径研究

在超精密光学制造领域,面型精度与表面光洁度的平衡把控是行业长期面临的核心技术难题,二者的协同优化直接决定光学元件的核心性能,更是光刻机物镜、激光陀螺反射镜等高端光学器件制造的关键壁垒。实际加工中,氟化钙等光学材料采用二氧化硅抛光时出现的“光洁度达标、面型精度不足”问题,正是这一矛盾的典型体现。传统单一抛光工艺下,面型精度与表面光洁度呈现显著的此消彼长特征,难以同时实现精准控制。本文从核心矛盾本质出发,系统分析二者的影响机理,从工艺设计、参数优化、技术创新、检测闭环、实践应用五个维度提出针对性破解策略,为超精密光学加工的精度提升提供系统性解决方案。

2026-02-27

-

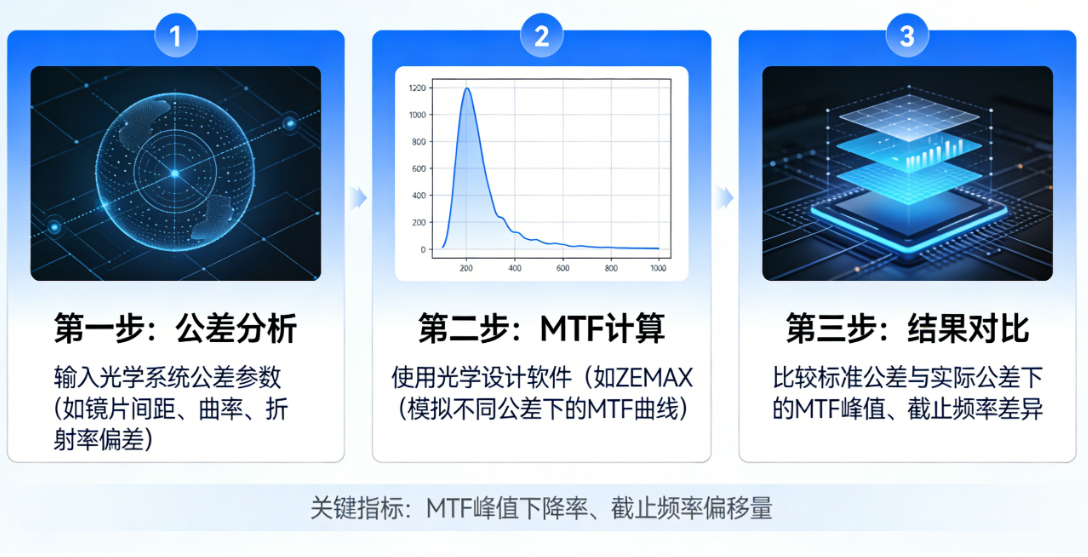

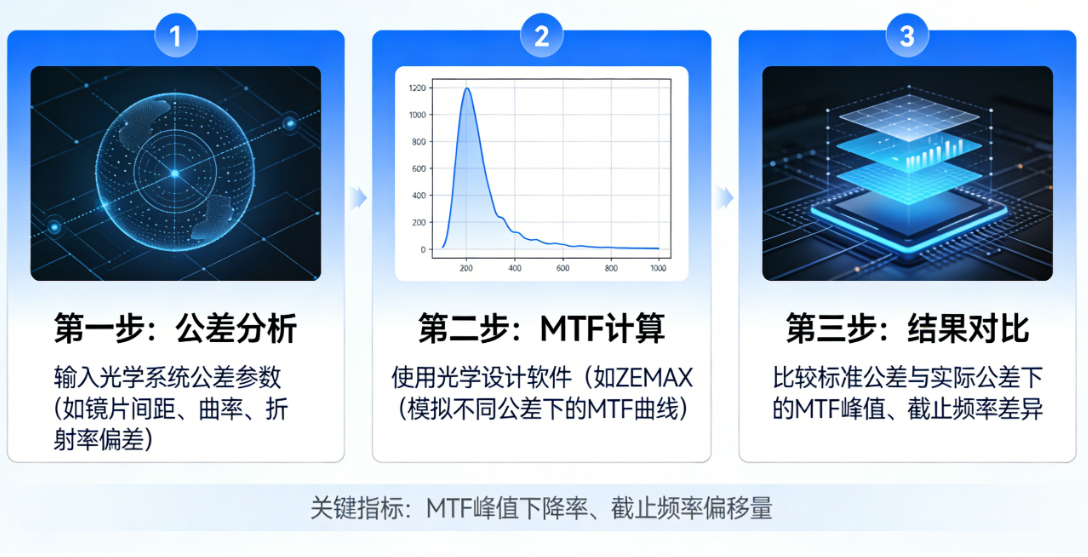

如何评估光学系统公差对MTF的影响?

评估光学系统公差对调制传递函数(MTF)的影响是光学设计中从“理论完美”走向“工程量产”的关键环节。这一过程通常被称为公差灵敏度分析(ToleranceSensitivityAnalysis)和蒙特卡洛分析(MonteCarloAnalysis)。

2026-02-27