深度学习计算成像:数据驱动与物理驱动的较量与融合

在计算成像领域,深度学习方法正引发一场技术革命。其中,数据驱动和物理驱动作为两大主流策略,各自展现出独特的优势与挑战。本文将深入探讨这两种策略在深度学习相位恢复中的应用,以及它们的对比与融合,帮助读者更好地理解这一领域的最新进展。

一、背景介绍

相位恢复是计算成像中的一个经典逆问题,其目标是从强度测量中恢复光波相位,进而定量分析样品的生物物理特性。这一技术在生物医学成像、自适应光学、相干衍射成像和精密测量等多个领域都有着广泛的应用。近年来,深度学习方法为相位恢复带来了新的活力,数据驱动和物理驱动成为实现这一目标的两种主要策略。

二、数据驱动与物理驱动的原理

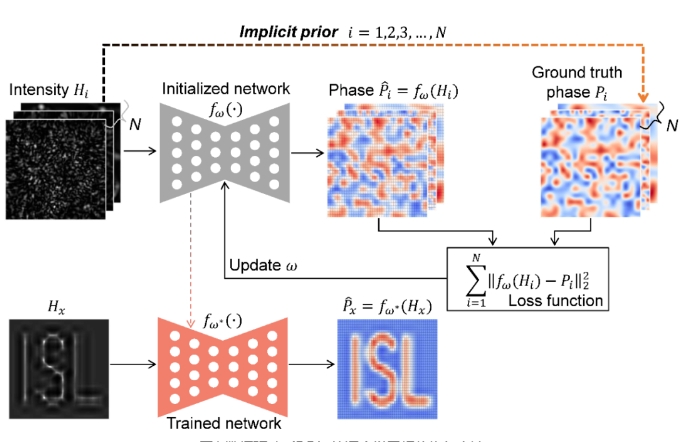

1.数据驱动(Data-driven,DD)

数据驱动方法通过实验或模拟获取的训练数据集,包含数千到数十万的全息图-相位配对数据,这些数据中隐含了从全息图到相位的隐式先验。在监督模式下,神经网络通过这些数据进行训练,通常需要数小时甚至数天的时间。训练完成后,待测样品的全息图输入到训练好的神经网络中,可以快速推断出光波相位。

2.物理驱动(Physics-driven,PD)

物理驱动方法使用数值传播方程作为显式先验,引导神经网络的收敛。与数据驱动不同,物理驱动方法通过数值传播方程将神经网络输出从相位域转换到全息图域后计算损失函数。物理驱动方法可以分为三种优化方式:未训练的PD(uPD)、训练的PD(tPD)和带有微调的tPD(tPDr)。

(1)未训练的PD(uPD):直接对初始化/未训练的神经网络进行迭代优化,从待测样品的全息图中推断光波相位,无需预训练。

(2)训练的PD(tPD):使用数值传播方程和纯全息图组成的数据集训练神经网络,然后使用训练好的神经网络从待测样品的全息图中快速推断光波相位。

(3)带有微调的tPD(tPDr):结合uPD和tPD的优势,使用待测样品的全息图和数值传播方程对预训练的神经网络进行迭代微调,进而推断光波相位。

三、数据驱动与物理驱动的对比

1.耗时

数据驱动(DD):需要数小时甚至数天的时间进行预训练。

训练的PD(tPD):同样需要数小时甚至数天的时间进行预训练。

带有微调的tPD(tPDr):需要数小时甚至数天的时间进行预训练,但微调过程相对较快。

未训练的PD(uPD):无需预训练,可以直接在初始化的神经网络上对待测样品进行推理,推断过程需要数分钟的迭代时间。

2.精度

数据驱动(DD):预训练后使用神经网络进行快速推断,精度较高。

训练的PD(tPD):预训练后使用神经网络进行快速推断,精度与DD基本相同。

带有微调的tPD(tPDr):由于引入了更多的先验知识,初始推断更接近目标解,以更少的推断周期获得与uPD相同的精度。

未训练的PD(uPD):通过迭代优化推断光波相位,精度较高,但推断过程需要数分钟的迭代时间。

3.泛化能力

数据驱动(DD):泛化能力受训练数据集的影响较大。使用ImageNet和LFW数据库训练的神经网络在多个测试数据集上表现较好,而使用MNIST数据库训练的神经网络在推断细节信息时表现较差。

物理驱动(PD):由于使用数值传播方程作为先验知识,uPD和tPDr适用于任何分布的待测样品,泛化能力较强。

病态适应能力

数据驱动(DD):可以同时推断相位和强度,因为从全息图到相位和强度的隐式映射关系完全包含在用于训练神经网络的配对数据集中。

物理驱动(PD):从全息图中同时推断相位和强度是严重不适定的,推断结果中会出现明显的伪影。通过引入更多物理约束可以一定程度上缓解这种不适定性。

4.先验容纳能力

数据驱动(DD):使用配对数据集训练神经网络,可以学习数据集中包含的所有隐式先验,即使这些先验位于数值传播之外。例如,在成像系统存在系统像差的情况下,DD可以在去除系统像差的同时推断出样本相位。

物理驱动(PD):推断结果中同时包括来自样品和系统像差的相位,无法有效分离系统像差。

三、数据与物理联合驱动策略

为了平衡高频和低频信息,研究人员提出了一种数据和物理联合驱动策略。通过在损失函数中加权联合配对数据集和数值传播方程,可以同时利用数据驱动的低频信息和物理驱动的高频信息,从而提高相位恢复的精度和鲁棒性。

深度学习相位恢复方法在计算成像领域展现出巨大的潜力。数据驱动和物理驱动策略各有优势,通过联合驱动策略可以更好地平衡高频和低频信息,提高相位恢复的精度和鲁棒性。未来,随着研究的不断深入,这两种策略的融合将为计算成像技术带来更多的创新和突破。

希望这篇文章能够满足您的需求,如果您有任何其他要求或需要进一步修改,请随时告诉我。

-

半导体抛光设备自动化应用及工艺质量管控要点探析

在半导体器件规模化量产进程中,抛光工艺作为保障晶圆加工精度与表面质量的核心环节,其设备自动化水平、工艺参数调控能力、检测体系完善度及异常处置效率,直接决定生产效率、工艺稳定性与产品良率。本文从抛光设备自动化配置要求、核心工艺参数调控、关键检测指标界定及常见工艺异常处理四个维度,系统阐述半导体抛光工艺的质量管控核心要点,为半导体抛光制程的标准化、精细化实施提供参考。

2026-02-12

-

硅晶圆激光切割核心技术深度解析:原理、工艺与质量把控

在半导体制造产业链中,硅晶圆切割是芯片成型的关键工序,其加工精度与效率直接影响芯片良品率和产业发展节奏。随着微电子器件向微型化、薄型化升级,传统切割方式的弊端逐渐显现,激光切割凭借高精度、低损伤的技术优势成为行业主流。本文从激光切割系统的硬件构成出发,深入拆解隐形切割与消融切割两大核心工艺,解析光斑、焦点的精度控制逻辑,并探讨切割质量的评价维度与效率平衡策略,系统梳理硅晶圆激光切割的核心技术体系

2026-02-12

-

无掩模激光直写技术研究概述

无掩模激光直写技术作为微纳加工领域的先进光刻技术,摒弃了传统光刻工艺对掩模版的依赖,凭借直接写入的核心特性,在复杂微纳结构制备、高精度图案加工中展现出独特优势,成为微纳加工领域的重要技术方向。本文从工作原理与流程、技术特性、现存挑战、分辨率与对准参数、核心设备及厂务动力配套要求等方面,对该技术进行全面梳理与阐述。

2026-02-12

-

SiC功率器件的高温时代:封装成为行业发展核心瓶颈

在半导体功率器件技术迭代进程中,碳化硅(SiC)凭借高温工作、高电流密度、高频开关的核心优势,成为推动功率半导体升级的关键方向,其普及大幅提升了器件的功率密度与工作效率,为功率半导体行业发展带来全新机遇。但与此同时,行业发展的核心瓶颈正悄然从芯片设计与制造环节,转移至封装层面。当SiC将功率器件的工作温度与功率密度不断推高,芯片本身已具备承受更高应力的能力,而封装环节的材料适配、热路径设计等问题却日益凸显,高温与快速功率循环叠加的工况下,焊料与热路径成为决定SiC功率模块寿命的核心因素,封装技术的发展水平,正成为制约SiC功率器件产业化落地与长期可靠应用的关键。

2026-02-12