光学镜头加工的三类技术

技术文章|光学镜头加工的三类技术

光学镜头加工过程中有极高的精度要求和复杂的技术要求。光学镜头加工涉及三种核心的加工技术:注塑成型法、模压成型法和冷加工成型法是,每一种都有其优势和应用场景。

一、注塑成型法:

注塑成型法采用的原料通常是光学塑料,常见的光学塑料有PMMA(聚甲基丙烯酸甲酯)、PS(聚苯乙烯)、PC(聚碳酸酯**)等,它们具有透光率高、重量轻、成本低的特点,适合批量化生产。在制造过程中,通过使用注塑机设备,将原材料加热到流动状态,并以很高压力和较快速度注入精密模具中,经过一定时间的冷却后,将零件从模具中分离出来,就可以得到两面光亮的透镜了。光学塑料热胀系数比玻璃大,因此注塑成型法主要用来生产低精度的批量化非球面光学元件,受加工过程中冷却固化收缩的影响,注塑类光学元件的面形精度通常在PV值1~2um的量级。

应用领域:该技术常用于生产眼镜和一些手机镜头,适用于大批量生产。

材料特点:通常采用塑料透明材料,这种材料相对便宜。

生产过程:通过将熔化的塑料注入模具中,然后在模具中冷却凝固,形成所需的光学镜头形状。

二、模压成型法:

模压成型法是将待模压的玻璃放到模具内加热并将上下两模具合拢,玻璃要热软化后,将其压制成型,随后再做退火、冷却并分离,获得非球面镜片。模具是经过加工过的耐高温钢制品,一般是由单点金刚石车床车削而成,因此,模压成型法的产品精度受限于模具面形精度,通常模压镜片的PV值(峰值与谷值之差)在0.2~0.4um的量级,可满足常规精度镜头需求。

应用领域:普通光学镜头的生产常采用模压成型法,适用于一定批量的生产,并需要制作相应的模具。

材料特点:使用不同材料,根据特定的光学要求选择透明材料。

生产过程:制作模具后,通过将材料加热至可塑性状态,然后在模具中施加压力,使其取得所需形状,最后冷却凝固。

三、冷加工成型法:

冷加工法是最古典的元件加工方法,属于去除式加工,通常分为粗磨、精磨和抛光三大工序,加工的材料可以是玻璃、陶瓷或者晶体材料,能够获得最高的加工精度。当非球面的精度要求较高时,采用磁流变抛光技术**(MRF)和离子束抛光技术(IBF)来实现面形的精修。因为光学设备通常非常的昂贵,因此在精修阶段,手修法也仍然被采用,通过手持抛光小工具,来对非球面产品做抛光和修形,从而提升非球面的面形精度。

应用领域:主要用于科研人员订制的单个成像镜头,以及一些对质量和精度要求较高的光学元件,如光刻机与天文望远镜。

材料特点:通常使用高质量、高透明度的材料,以满足特殊光学需求。

生产过程:通过冷加工方式,如切割、磨削、抛光等手工或半自动工艺,精确地形成光学镜头的形状,适用于小批量生产和个性化定制。

总体而言,这三种技术各自适用于不同的应用场景和生产需求,涵盖了从大批量生产到小批量或个性化定制的多个领域。

-

平行光管如何精准测量光学系统的五大核心指标

在智能手机成像、卫星遥感探测、自动驾驶环境感知等各类依赖光学技术的场景中,平行光管作为关键检测设备,以模拟无限远目标的核心功能,为光学系统性能量化提供标准化基准。从工业量产的质检流程到尖端科研的校准实验,其在保障光学设备精度与可靠性方面发挥着不可替代的作用,是光学工程领域不可或缺的“精准标尺”。

2025-12-08

-

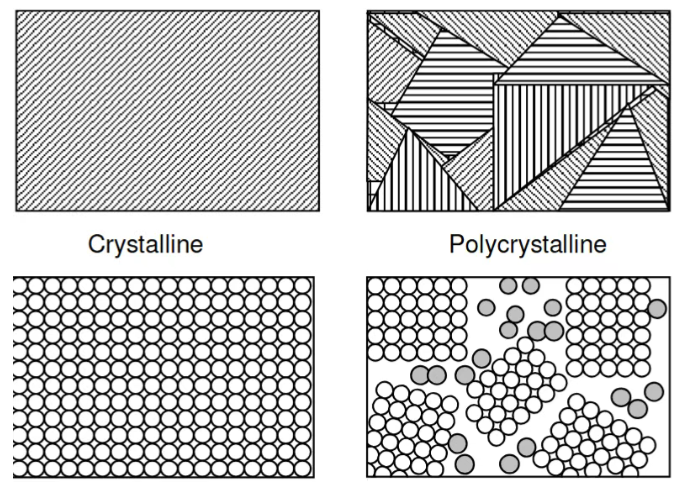

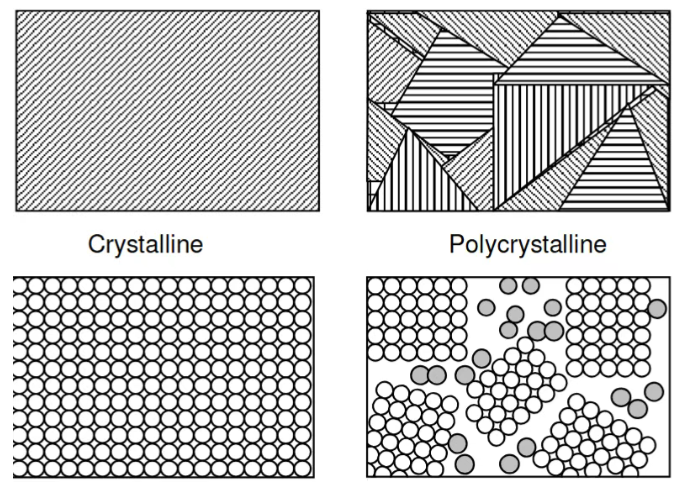

【光学材料】单晶衍射呈离散斑点、多晶衍射呈同心圆环的机理研究

在材料科学的结构表征领域,透射电子显微镜(TEM)选区电子衍射(SAED)技术是解析晶体材料微观结构的核心手段之一。相同测试条件下,单晶材料的衍射图案表现为离散分布的明亮斑点,而多晶材料则呈现规整的同心圆环,这一现象是晶体内部微观结构特征的直接映射。本文将从衍射基本原理、晶粒取向差异、信号形成机制及特殊情况延伸等维度,系统阐释这一现象的本质规律。

2025-12-08

-

OptiSurf®镜面定位仪如何成为高精度光学测量新标杆?其技术优势与应用价值何在?

测量精度直接决定了光学设备的性能上限。由德国全欧光学TRIOPTICS设计的OptiSurf®镜面定位仪,凭借其非接触式测量技术与卓越的精度表现,成为解决光学元件中心厚度及空气间隔测量难题的理想工具,为光学行业的高精度生产与研发提供了可靠支撑。

2025-12-08

-

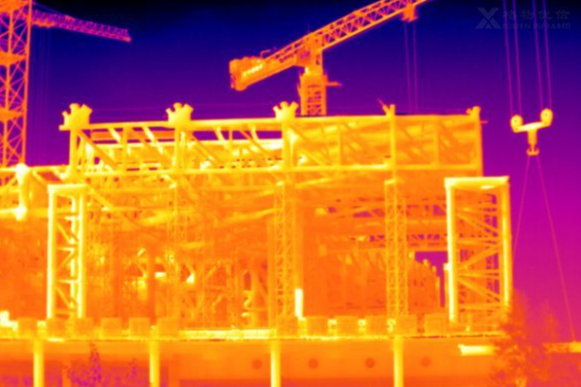

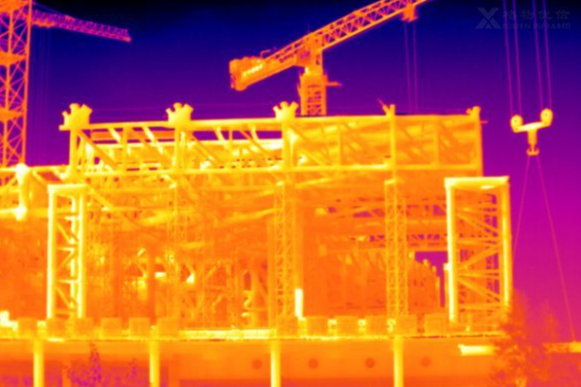

热红外检测核心技术解析:热释电与热电堆的原理及应用差异

在红外热探测、气体分析、激光功率监测等现代工业与科研领域,热-电转换技术是实现非接触式温度感知与能量检测的核心。其中,热释电效应与热电堆传感器作为两大主流热红外检测机制,凭借各自独特的物理特性,支撑着不同场景下的精准测量需求。本文将从原理本质、核心特性、应用场景等维度,深入解析两者的技术差异与选型逻辑。

2025-12-08