产品中心

SERVICE CENTER

数控定心车床

数控定心车设备将加工与检测结合在一起,通过加工光学透镜所在的金属镜座,使光学镜片或镜组的光轴与金属镜座的机械轴重合,以装配出接近理想状态的镜头组。同时,加工过程可保证金属镜座的结构尺寸,这样就可满足后续镜头组装配过程中的包括空气间隔在内的各公差要求。

关于定心车床的知识

什么是定心车?

数控定心车床是一种高精度的机床,它专门用于定心加工各种透镜组件,所述的透镜组件是将透镜胶合或者压圈压合在金属座上。这种数控定心车床可以切削铝合金、铜合金、钢等材质的金属座,是专为透镜定心加工而研发的专用设备,通常具有很高的精度,性价比合理。

定心车有什么特点?

数控定心车床配上自准直仪使得它适合透镜定心加工,其特点是:自准直仪的光轴与数控定心车床的旋转主轴轴线重合,再配上专用的调心调平治具,就可以将透镜的光学轴线调整到允许定心车加工的要求。这些功能确保了数控定心车床能够适应不同的加工精度需求。

影响定心车床加工精度的因素

机床设计:

机床设计的结构刚性和传动精度是保证加工精度和稳定性的基础。

控制系统:

控制系统的控制算法和软件界面的友好度则决定了操作的便捷性和准确性。

操作人员:

操作人员的专业知识和经验积累则是实现高效生产的关键,他们需要熟悉定心车床的工作原理和操作方法,以便能够在遇到问题时迅速做出正确的判断和处理。

-

ATS-C全自动数控定心车床(卧式)

ATS-C是一款新型定心车床设备,可替代传统的ATS。它内置为水平设置,提供完整的CNC功能,可以将设备快速集成到现有的生产流程中。ATS-C不进行工件校准,相反,它是通过超精密的三轴插补运动进行加工的。(见“机械加工工艺” )

高精度定心车床,具有镜片偏心测量和中心厚度测量的综合测量技术以及全白动数控功能。2023-08-10 -

ACL卧式数控定心车床

为满足不同的市场需求,中测光科(福建)技术有限公司自主研发高性价比的数控定心车床。该设备是在数控机床上结合定心系统,通过加工光学透镜所在的金属镜座,使得光学件的光轴与金属镜座的机械轴重合,以装配出接近理想状态的镜头组;同时,加工过程可保证金属镜座的结构尺寸,这样就可满足后续镜头组装配过程中的包括空气间隔在内的各公差要求。ACL卧式数控定心车床以高性价比的功能实现高精度光学系统装配。2023-06-01 -

全自动数控定心车床ATS TRIOPTICS Alignment Turning Station

ATS型全自动数控定心车床。该设备将加工与检测完美的结合在一起,通过加工光学透镜所在的金属镜座,使得光学件的光轴与金属镜座的机械轴重合,以装配出接近理想状态的镜头组;同时,加工过程可保证金属镜座的结构尺寸,这样就可满足后续镜头组装配过程中的包括空气间隔在内的各公差要求。2023-06-01

【定心车相关资讯】

我们的定心车床

定心车床的详细介绍

全自动定心车床跟大多数的定心仪一样都是采用旋转镜片的方式来确定镜片的光轴和机械轴,检测镜片的偏心的同时并车削镜片的镜座。以检测和加工一体的这种方式,定心精度可以最高达到0.3μm。

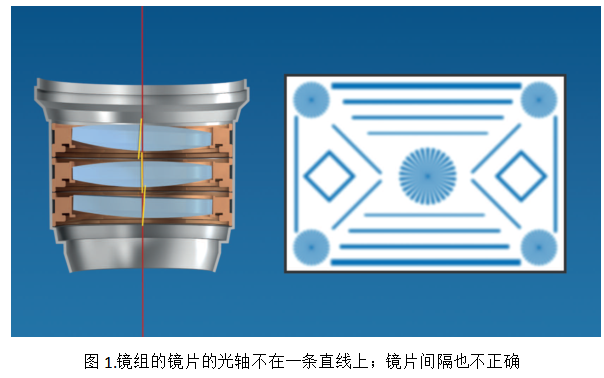

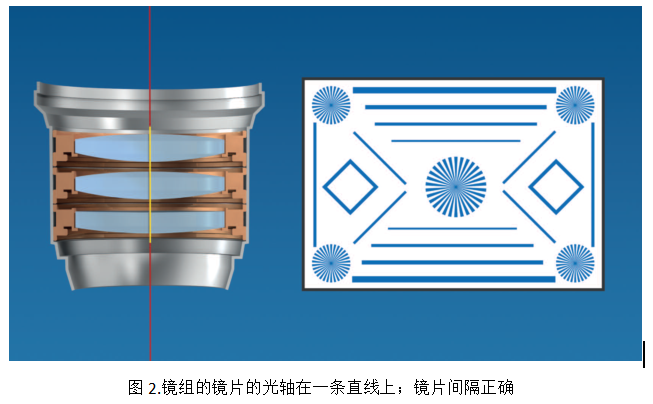

如图1所示,当镜头组的3个镜片的光轴不在一条直线且镜片间隔与理论值也相差较远时,该镜头的成像质量较差。一个优秀的成像质量较好的镜头,它的镜片的光轴应该尽量在一条直线上且镜片间隔与理论值应该相差较小。如图2所示。

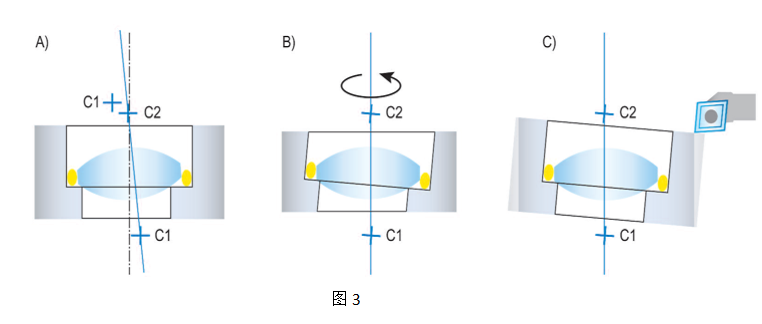

全自动定心车床的工作原理可以用图3来大致说明。光学元件加工后,不进行定心磨边,而是直接用军用级(-40~+125℃)的玻璃-金属胶将它与机械座进行一体化胶合。把镜片的镜座放在自由度极高的样品调节机构上,此时镜片要已经放置在镜座上。这时ATS200检测镜片的光轴与ATS200本身的主轴的偏心,软件里显示出该偏心并通过样品调节机构自动调整镜座的空间位置,使其偏心最小,此时镜片的光轴与主轴基本重合。然后根据实际光学加工零件的尺寸公差和光学材料的折射率和阿贝数,让光学设计重新优化调整系统间隔和定位精度。

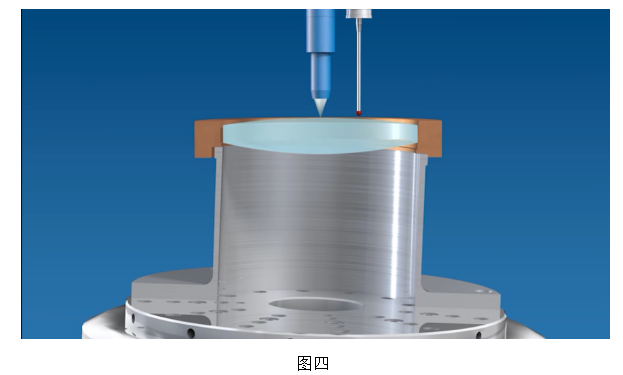

接着进入到加工工序,根据优化结果最后对光学零件机械座进行外圆、厚度和角度的修削加工,使尺寸间隔和公差控制在µm级精度。镜片的镜座还是在旋转,并用微米级驱动高精度高硬度的车刀车削镜座外缘。先车削镜座的上表面接着车削侧面最后在车削底面。加工完毕后,仪器使用标准的偏心检测系统和非接触式光学位移传感器进行检测,偏心检测系统采用高精度的自准直仪和光学位移传感器来确保精度。然后根据实际光学加工零件的尺寸公差和光学材料的折射率和阿贝数,让光学设计重新优化调整系统间隔和定位精度。

定心车床的工作原理的中心思想是让光学设计、光学加工和光机装校构成一个闭合反馈的研制链,合理分配指标和公差,使光学系统达到最佳的整体指标,同时降低整体研制成本。